对于烧损的电动机,只有更换线圈,其步骤如下:

1.记录数据

应将铭牌上的各项数据抄下来,并测量铁芯线圈相关数据,如线槽数、线圈数、连接型式、每个线圈的匝数、线圈尺寸、线圈节距、绝缘材料、导线种类、线径等,一一做好记录,作为修复的依据。

2.拆除绕组

注意拆除绕组时,必须保留一个完整的线圈,当作样品作修复依据,绕组拆除后,应认真清除槽内杂物,并修整歪斜的槽齿。

3. 绕制线圈

注意新线圈的型式、尺寸、线径必须与原线圈相同,否则,嵌线时将出现困难。

J、J0、J2、JO2系列电动机铁芯和线圈的技术数据见表2-15至表2-18; YX、Y系列见表2-8、表2-10; YR (IP44)、YR (IP23) 系列见表2-19、表2-20。

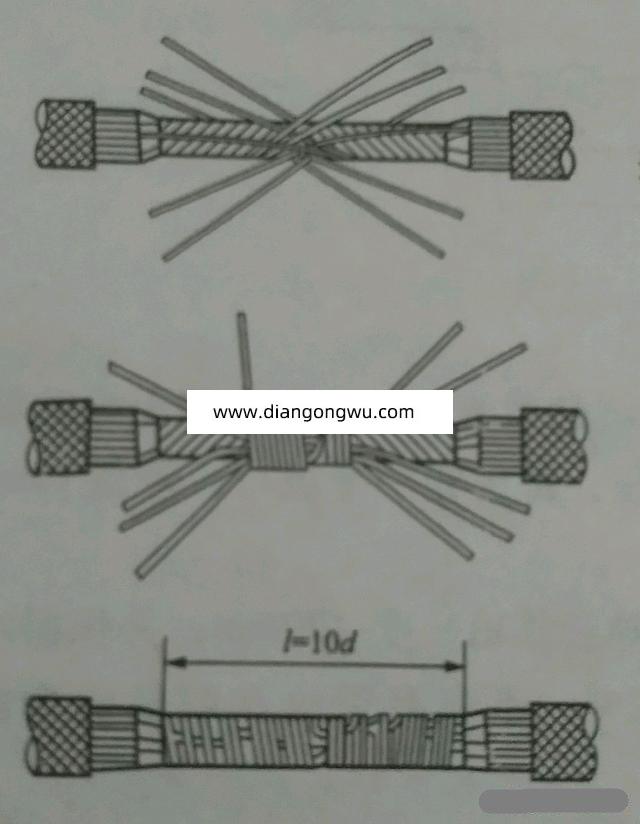

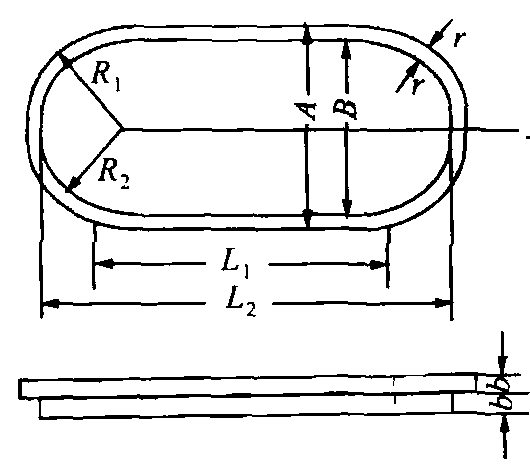

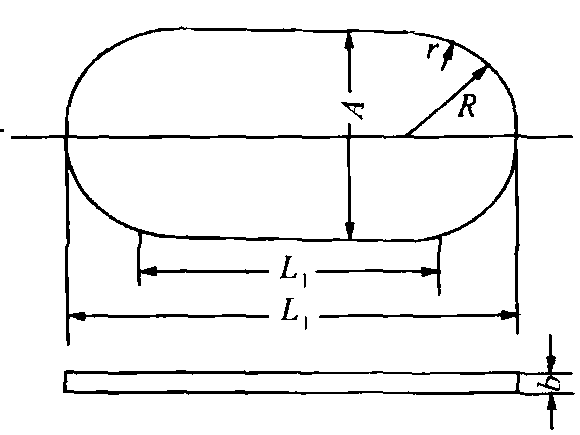

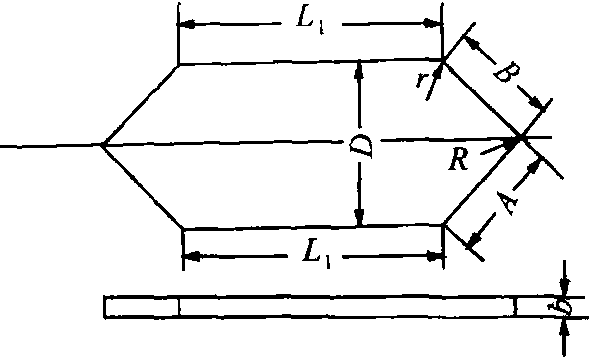

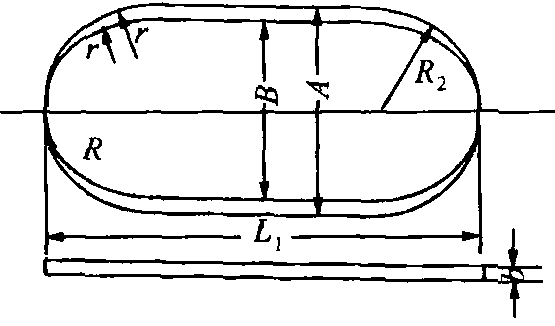

绕制线圈应按旧线圈的尺寸制作模型。常见的几种线圈木模图如图2-20所示。该图各部数据尺寸见表1-15~1-18。

a

b

c

d

图2-20 J、JO、J2、JO2系列电动机定子线圈木模图

a.单层同心式 b.双叠式 c.单层链式 d.单层交叉式

4. 放定子槽绝缘

新放的绝缘材料的形状规格应与原来拆除的相同。电机常用电磁线和绝缘材料见表2-27、表2-28。

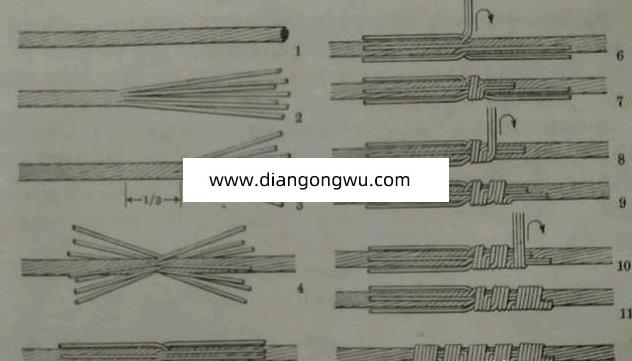

5. 下线 (嵌放)

将线圈的一边散开,两手拿着线圈,顺着线槽下线 (如图2-21)。下线时不要损坏导线绝缘,要使用特制的 “滑线板” 和 “压线刀” 将导线排列整齐,并压紧,最后打入槽楔。

嵌放双层绕组时,先将线圈的一个边嵌入槽中,线圈的另一个边暂时留在槽外,依次进行,直到某个槽内的下层已经先有线圈的一个边占据时,再将后放的线圈的上层边压入。

槽内上下层线圈间的绝缘,也要和原来的一样。

图2-21 嵌放线圈

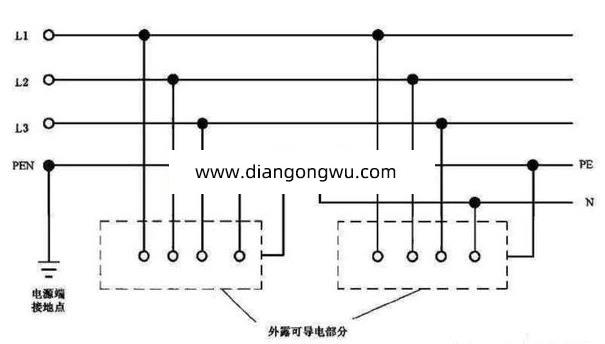

线圈下好后,就可连接端部线头。如果一个极相组是一并绕成的,则每个极相组就只有两个头。根据不同的要求,把各极相组连接成星形或三角形。

在进行一个极下某相绕组与另一个极下该相绕组的连接时,要注意电流的方向。如一台电动机的极相组数等于磁极数乘相数的一半时,相邻两极相组的电流方向相同,即各组线圈的头接尾,尾接头。如极相组数等于磁极数乘相数时,相邻两极相组的电流方向相反,即各组线圈头接头,尾接尾。

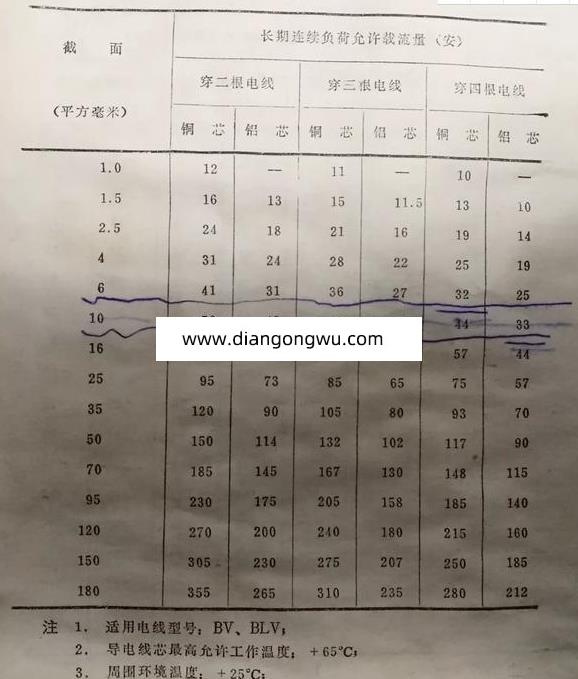

电动机的尾线 (引出线) 截面,要按电动机的额定电流进行选择 (表2-21)。

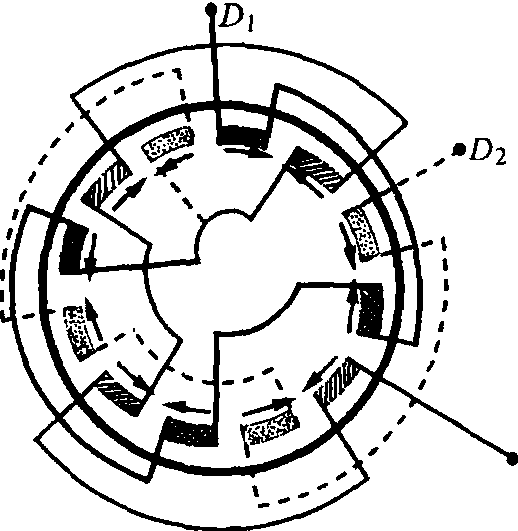

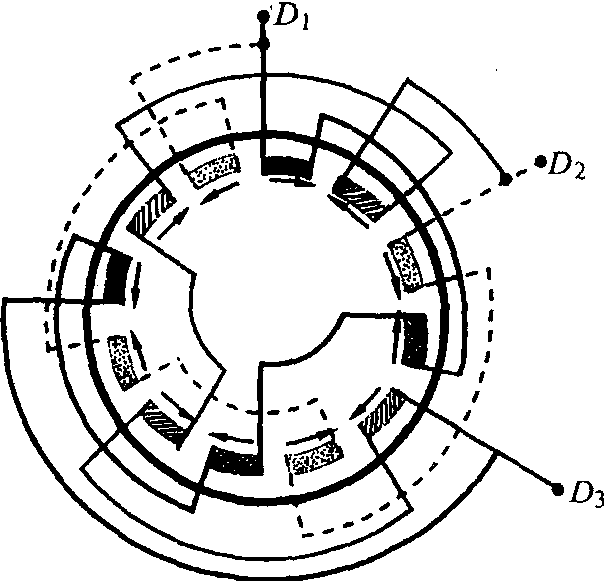

三相绕组接法的简化图,见图2-22~图2-25。

端部引线连好后,要检查线圈有无反接、断线、短路、接地等故障。

检查线圈是否反接,可将低压直流电源分别加入各相绕组,用指南针在定子铁芯槽上逐槽慢慢移动。如果接线正确,指南针经过每个极相组时都交替反向。否则,说明接反了。如果指南针在极相组的几个线圈上指针不固定,则该极相组有反接的线圈。检查出来后,要加以改正。

检查断线、短路、接地的方法见2.3.2。

线头连接要牢固。连接前,先套入玻璃丝漆管或黄蜡管,清除焊口的导线漆皮或棉纱,并打磨干净,再将焊口线头扭紧用焊锡焊好,然后包扎白布带或绝缘漆布,最后套上玻璃丝漆管或黄蜡管。

表2-27 电机常用电磁线和绝缘材料

| 电机常用电磁线 | ||

| 耐热等级 | 电磁线的型号 | 引出线的型号 |

|

E级 (120℃) |

缩醛漆包线QQ-1、QQ-2、QQ-B 聚胺酯漆包线QA-1、QA-2 环氧漆包线QH-1、QH-2 |

橡皮绝缘丁腈护套线JBQ (500、1 140V) |

|

B级 (130℃) |

聚酯漆包线QZ-2、QZB、QZLB 双玻璃丝包线SBEC、SBECB 双玻璃丝包聚酯漆包线QZSBECB |

氯磺化聚乙烯橡皮绝缘线 JBYH(500V、1 140V) |

|

F级 (155℃) |

聚酯亚胺漆包线QZY-2、QZYB 双玻璃丝包聚酯亚胺漆包线QZYSBECB |

乙丙橡胶绝缘线JFEH (500V、6 000V) |

|

H级 (180℃) |

聚酰亚胺漆包线QY-2、QYB 硅有机漆双玻璃丝包线SBEG、SBEGB |

硅橡胶绝缘线JHS (500V) |

续表

| 电机常用电磁线 | ||

| 耐热等级 | 槽绝缘与层间绝缘的型号 | 绝缘漆管、套管的型号 |

|

E级 (120℃) |

聚酯薄膜绝缘纸复合箔6520、6530 一层聚酯薄膜一层绝缘纸 | 油性玻璃漆管2714 |

|

B级 (130℃) |

聚酯薄膜聚酯纤维纸复合箔DMDM 6630,一层聚酯薄膜,两层聚酯纤维纸 | 醇酸玻璃漆管2730 |

|

F级 (155℃) |

聚酯薄膜芳香族聚酰胺纤维纸复合箔 NMN6640,一层聚酯薄膜两层芳香族聚酰 胺纤维纸 |

有机硅玻璃漆管2750 硅橡胶玻璃丝管2751 |

|

H级 (180℃) |

聚酰亚胺薄膜芳香族聚酰胺纤维复合箔 NHN6650,一层聚酰亚胺薄膜,两层芳香 族聚酰胺纤维纸 |

有机硅玻璃漆管2750 硅橡胶玻璃丝管2751 |

表2-28 电机绕组常用表面覆盖漆和浸渍漆

| 电机绕组常用表面覆盖漆 | ||

|

耐热 等级 | 名称 | 特点 |

| E、B | 晾干醇酸漆1231(C31-1) |

漆膜弹性、电气性能、耐气候性、耐油性 都较好 |

| 晾干醇酸灰瓷漆1321(C32-9) | 漆膜硬度高,耐电弧性好和耐油性好 | |

|

醇酸灰瓷漆1320(C32-8), (1322) | 漆膜坚硬,耐电弧性和耐油性好 | |

| 晾干环氧酯漆9120(H31-3) | 漆膜附着力好,耐潮、耐油和耐气候性好 | |

| 环氧酯灰瓷漆163(H31-4) | 漆膜硬度高,耐潮、耐霉、耐油性好 | |

|

晾干环氧酯灰瓷漆164 (H31-2) | 漆膜坚硬,耐潮、耐霉、耐油性好 | |

|

环氧聚酯铁红瓷漆6341 (H31-7) | 漆膜附着力强,耐潮、耐霉、耐油性好 | |

| F、H | 晾干有机硅红瓷漆167 | 耐油性好,电气性能好 |

| 有机硅红瓷漆1350(W32-3) |

耐油性、电气性能比167好,硬度高,耐 油性好 | |

续表

| 电机绕组常用浸渍漆 | ||

|

耐热 等级 | 名称 | 特点 |

| E | 三聚氰胺醇酸漆1032 | 较好的耐油性、内干性、漆膜平滑有光泽 |

| 环氧酯漆1033 | 耐潮性优良,黏结力强 | |

| B | 环氧聚酯酚醛无溶剂漆5152-2 | 黏度低,贮存稳定性好,击穿强度高 |

| 环氧聚酯快干无溶剂漆1034 |

固化快,挥发物较少,耐霉性较差(适用于 滴浸) | |

| 环氧无溶剂漆594型 |

黏度低,贮存稳定性较好,用于高压电机整 体浸渍 | |

| F | 聚酯浸渍漆155 | 耐热性、电气性能较好,黏结力强 |

| 聚酯环氧无溶剂漆112 |

厚层凝胶固化快,挂漆量大,电气和力学性 能好 | |

| 不饱和聚酯无溶剂漆319-2 | 黏度较低,电气性能较好,贮存稳定性较好 | |

| H | 有机硅浸渍漆1053 | 耐热性和电气性能好,但烘干温度较高 |

| 低温干燥有机硅漆9111 | 耐热性较1053稍差,但烘干温度低,干燥快 | |

| 聚酯改性有机硅漆931 |

黏结力较强,耐潮性和电气性能好,烘干温 度较1053低 | |

|

聚酯改性二苯醚无溶剂漆 T1150 |

耐热性和电气性能优良,黏结力强,烘干温 度低 | |

6. 绕组的浸漆与烘干

为了保证绕组绝缘处理的质量,应注意所选用的绝缘漆是否合适,电动机常用浸渍绝缘漆参照表2-28,浸漆与烘干工艺过程是否合理,应严格控制工艺控制。常用的E级绝缘绕组浸漆与烘干工艺过程列于表2-29。表中所列工艺参数适用与绕组浸渍1032三聚氰胺醇酸树脂绝缘漆。

表2-29 E级绝缘绕组浸漆与烘干工艺过程

| 工序 | 工艺过程 | 温度/℃ | 时间 | 绝缘电阻/MΩ | 漆黏度/mPa·s |

| 1 | 预烘 | 125~130 | 4~6h | >3 | |

| 2 | 第1次浸漆 | 60~70 | >15min,至不冒泡为止 | 18~22 | |

| 3 | 流滴过多的漆 | 20min | |||

| 4 | 第1次烘干 |

100~110 125~130 |

3h 6~8h | >2 | |

| 5 | 第2次浸漆 | 60~70 | >15min,至不冒泡为止 | 30~35 | |

| 6 | 流滴过多的漆 | 20min | |||

| 7 | 第2次烘干 |

100~110 125~130 |

3h 10~12h | >3 |

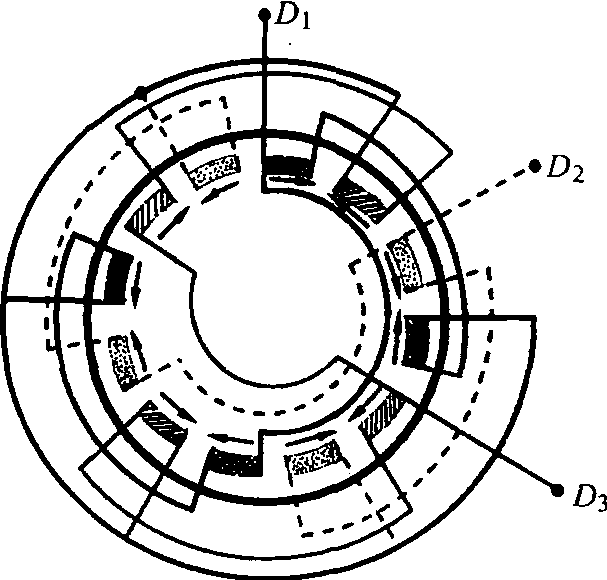

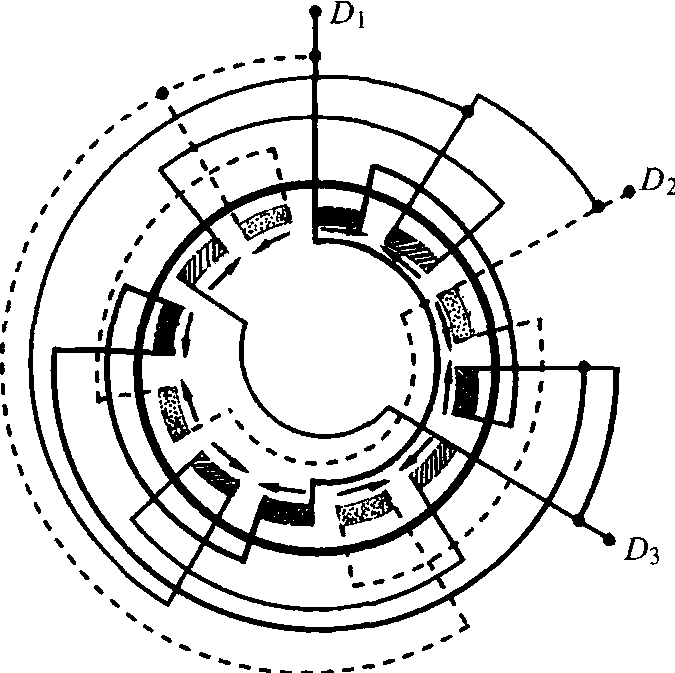

图2-22 四极一路星形接法简化图

图2-23 四极一路三角形接法简化图

图2-24 四极二路星形接法简化图

图2-25 四极二路三角形接法简化图