硅碳电热元件是用碳化硅作原料,经高温再结晶形成,由发热部和冷端两部分组成。它有棒状和管状等形状,分为粗端部、等直径、三相型、槽型、螺纹管等结构。

1. 硅碳电热元件的技术数据

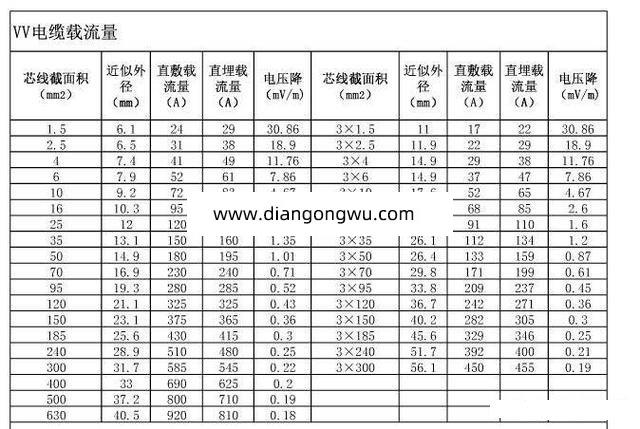

碳化硅棒电热元件的技术数据列于表10-4、表10-5。

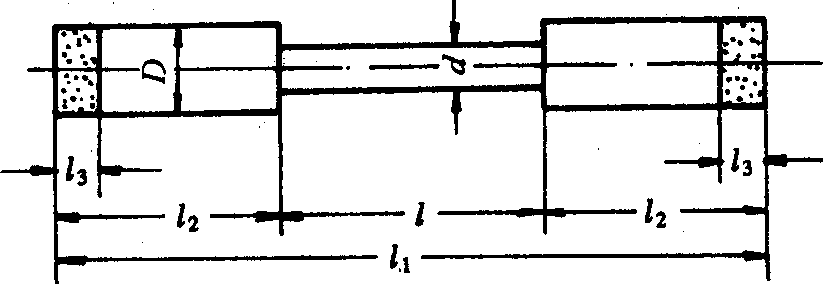

表10-4 碳化硅棒电热元件的技术数据 (CG型粗端部)

d—发热部直径/mm D—接线端直径/mm

l—发热部长度/mm l2—接线端长度/mm

l3—喷铝部长度/mm lT—元件总长度/mm

| 规格d/l/l2 | 各部尺寸/mm |

发热部 表面积 (πdl) /cm2 |

1 400℃ 时电阻 (±10%) /Ω |

下列炉温时每支元件的允许负荷/W (元件温度/1 450℃) | ||||||||

| 发热端 | 接线端 |

喷铝 长度 l3 |

全长 lT | |||||||||

|

直径 d |

长度 l |

直径 D |

长度 l2 |

1 100℃ (ω=26.3) |

1 200℃ (ω=20.5) |

1 300℃ (ω=13.47) |

1 400℃ (ω=4.91) | |||||

|

6/60/75 6/100/130 |

6 6 |

60 100 |

12 12 |

75 130 |

25 25 |

210 360 |

11. 31 18. 85 |

2. 2 3. 5 |

297 496 |

232 386 |

152. 3 254 |

55. 5 92. 6 |

|

8/100/85 8/100/130 8/150/85 8/150/150 8/180/60 8/180/150 8/200/85 8/200/150 8/250/100 8/250/150 8/300/85 8/400/85 | 8 |

100 100 150 150 180 180 200 200 250 250 300 400 | 14 |

85 130 85 150 60 150 85 150 100 150 85 85 | 30 |

270 360 320 450 300 480 370 500 450 550 470 570 |

25. 1 25. 1 37. 7 37. 7 45. 2 45. 2 50. 3 50. 3 62. 8 62. 8 75. 4 100. 5 |

2. 4 2. 4 3. 6 3. 6 4. 4 4. 4 4. 8 4. 8 6. 2 6. 2 7. 4 10. 0 |

660 660 992 992 1 189 1 189 1 323 1 323 1 652 1 652 1 983 2 640 |

515 515 773 773 927 927 1 031 1 031 1 287 1 287 1 546 2 060 |

338 338 508 508 609 609 678 678 846 846 1 016 1 354 |

123. 2 123. 2 185. 1 185. 1 222 222 247 247 308 308 370 493 |

续表

|

规格 d/l/l2 | 各部尺寸/mm |

发热部 表面积 (πdl) /cm2 |

1400℃ 时电阻 (±10%) /Ω |

下列炉温时每支元件的允许负荷/W (元件温度/1 450℃) | ||||||||

| 发热端 | 接线端 |

喷铝 长度 l3 |

全长 lT | |||||||||

|

直径 d |

长度 l |

直径 D |

长度 l2 |

1 100℃ (ω=26.3) |

1 200℃ (ω=20.5) |

1 300℃ (ω=13. 47) |

1 400℃ (ω=4. 91) | |||||

|

12/100/200 12/150/200 12/200/200 12/250/200 12/300/200 12/300/250 | 12 |

100 150 200 250 300 300 | 18 |

200 200 200 200 200 250 | 35 |

500 550 600 650 700 800 |

37. 7 56. 5 75. 4 94. 2 113. 1 113. 1 |

1. 1 1. 7 2. 2 2. 8 3. 4 3. 4 |

992 1 486 1 983 2 480 2 970 2 970 |

773 1 158 1 546 1 931 2 320 2 320 |

508 761 1 061 1 269 1 523 1 523 |

185. 1 277 370 463 555 555 |

|

14/200/250 14/200/350 14/250/250 14/250/350 14/300/250 14/300/350 14/400/250 14/400/350 14/500/250 14/500/350 14/600/250 14/600/350 | 14 |

200 200 250 250 300 300 400 400 500 500 600 600 | 22 |

250 350 250 350 250 350 250 350 250 350 250 350 | 40 |

700 900 750 950 800 1 000 900 1 100 1 000 1 200 1 100 1 300 |

88 88 110 110 131.9 131.9 175. 9 175. 9 220 220 264 264 |

1.8 1.8 2. 2 2. 2 2. 6 2. 6 3. 5 3. 5 4. 4 4. 4 5. 2 5. 2 |

2 310 2 310 2 890 2 890 3 470 3 470 4 630 4 630 5 790 5 790 6 940 6 940 |

1 804 1 804 2 260 2 260 2 700 2 700 3 610 3 610 4 510 4 510 5 410 5 410 |

1 185 1 185 1 482 1 482 1 777 1 777 2 370 2 370 2 960 2 960 3 560 3 560 |

432 432 540 540 648 648 864 864 1 080 1 080 1 296 1 296 |

|

18/250/250 18/250/350 18/300/250 18/300/350 18/300/400 18/400/250 | 18 |

250 250 300 300 300 400 | 28 |

250 350 250 350 400 250 | 50 |

750 950 800 1 000 1 100 900 |

141. 4 141. 4 169. 6 169. 6 169.6 226 |

1. 3 1. 3 1. 7 1. 7 1. 7 2. 3 |

3 720 3 720 4 460 4 460 4 460 5 940 |

2 900 2 900 3 480 3 480 3 480 4 630 |

1 905 1 905 2 280 2 280 2 280 3 040 |

694 694 833 833 833 1 110 |

续表

| 规格d/l/l2 | 各部尺寸/mm |

发热部 表面积 (πdl) /cm2 |

1 400℃ 时电阻 (±10%) /Ω |

下列炉温时每支元件的允许负荷/W (元件温度/1 450℃) | ||||||||

| 发热端 | 接线端 |

喷铝 长度 l3 |

全长 lT | |||||||||

|

直径 d |

长度 l |

直径 D |

长度 l2 |

1 100℃ (ω=26.3) |

1 200℃ (ω=20.5) |

1 300℃ (ω=13.47) |

1 400℃ (ω=4. 91) | |||||

|

18/400/350 18/400/400 18/500/250 18/500/350 18/500/400 18/600/250 18/600/350 18/600/400 18/800/250 18/800/350 | 18 |

400 400 500 500 500 600 600 600 800 800 | 28 |

350 400 250 350 400 250 350 400 250 350 | 50 |

1 100 1 200 1 000 1 200 1 300 1 100 1 300 1 400 1 300 1 500 |

226 226 283 283 283 339 339 339 452 452 |

2. 3 2. 3 2. 7 2. 7 2. 7 3. 4 3. 4 3. 4 4. 6 4. 6 |

5 940 5 940 7 440 7 440 7 440 8 920 8 920 8 920 11 890 11 890 |

4 630 4 630 5 800 5 800 5 800 6 950 6 950 6 950 9 270 9 270 |

3 040 3 040 3 810 3 810 3 810 4 570 4 570 4 570 6 090 6 090 |

1 110 1 110 1 390 1 390 1 390 1 664 1 664 1 664 2 220 2 220 |

|

25/300/400 25/400/400 25/600/500 25/800/500 | 25 |

300 400 600 800 | 38 |

400 400 500 500 | 70 |

1 100 1 200 1 600 1 800 |

236 314 471 628 |

1. 0 1.3 2. 0 2. 6 |

6 210 8 260 12 390 16 520 |

4 840 6 440 9 660 12 870 |

3 180 4 230 6 340 8 460 |

1 159 1 542 2 310 3 080 |

|

30/1000/400 30/1000/500 30/1500/400 30/1500/500 30/2000/500 30/2000/650 | 30 |

1 000 1 000 1 500 1 500 2 000 2 000 | 45 |

400 500 400 500 500 650 | 100 |

1 800 2 000 2 300 2 500 3 000 3 300 |

942 942 1 414 1 414 1 885 1 885 |

1.7 1.7 2. 6 2. 6 3. 4 3. 4 |

24 800 24 800 37 200 37 200 49 600 49 600 |

19 310 19 310 29 000 29 000 38 600 38 600 |

12 690 12 690 19 050 19 050 25 400 25 400 |

4 630 4 630 6 940 6 940 9 260 9 260 |

|

40/2 000/500 40/2 000/650 |

40 40 |

2 000 2 000 |

60 60 |

500 650 |

100 100 |

3 000 3 300 |

2510 2510 |

2. 8 2. 8 |

66 000 66 000 |

51 500 51 500 |

33 800 33 800 |

12 320 12 320 |

注:表中ω为元件表面负荷,单位为W/cm2。

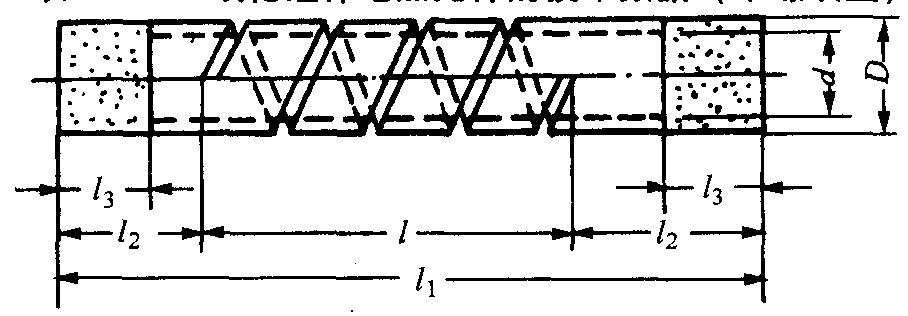

表10-5 碳化硅棒电热元件的技术数据 (单螺纹型)

d—硅管内径/mm D—硅碳管外径/mm

l—螺纹带长度/mm l2—接线端长度/mm

l3—喷铝部长度/mm lT—元件总长度/mm

|

规格 D/d×l/l2 | 各部尺寸/mm |

1 400℃ 时电阻 /Ω |

下列炉温时每支元件的允许负荷/W (元件温度/1 450℃) | |||||||||

| 直径 |

螺纹带 长度 l |

接线端 长度 l2 |

喷铝 长度 l3 |

全长 lT |

发热部 表面积 (πDl) /cm2 | |||||||

|

外径 D |

内径 d |

1 100℃ (ω=26.3) |

1 200℃ (ω=20.5) |

1 300℃ (ω=13.47) |

1 400℃ (ω=4.91) | |||||||

|

40/30×200/100 40/30×300/100 40/30×400/100 |

40 40 40 |

30 30 30 |

200 300 400 |

100 100 100 |

30 30 30 |

400 500 600 |

251 377 503 |

3~6 5~8 7~10 |

6 600 9 920 13 230 |

5 150 7 730 10 310 |

3 380 5 080 6 780 |

1 232 1 851 2 470 |

|

50/40×300/100 50/40×400/100 50/40×500/100 |

50 50 50 |

40 40 40 |

300 400 500 |

100 100 100 |

35 35 35 |

500 600 700 |

471 628 785 |

4~7 6~9 8~11 |

12 390 16 520 20 600 |

9 660 12 870 16 090 |

6 340 8 460 10 570 |

2 310 3 080 3 850 |

|

50/50×400/100 50/50×500/100 50/50×600/100 |

60 60 60 |

50 50 50 |

400 500 600 |

100 100 100 |

40 40 40 |

600 700 800 |

754 942 1 131 |

5~7 7~10 9~12 |

19 830 24 800 29 700 |

15 460 19 310 23 200 |

10 160 12 690 15 230 |

3 700 4 630 5 550 |

续表

|

规格 D/d×l/l2 | 各部尺寸/mm |

1 400℃ 时电阻 /Ω |

下列炉温时每支元件的允许负荷/W (元件温度/1 450℃) | |||||||||

| 直径 |

螺纹带 长度 l |

接线端 长度 l2 |

喷铝 长度 l3 |

全长 lT |

发热部 表面积 (πDl) /cm2 | |||||||

|

外径 D |

内径 d |

1 100℃ (ω=26.3) |

1 200℃ (ω=20.5) |

1 300℃ (ω=13.47) |

1 400℃ (ω=4.91) | |||||||

|

70/60× 500/100 70/60×600/100 70/60×700/100 |

70 70 70 |

60 60 60 |

500 600 700 |

100 100 100 |

45 45 45 |

700 800 900 |

1 100 1 319 1 539 |

7~10 8~11 9~12 |

28 900 34 700 40 500 |

22 600 27 000 31 500 |

14 820 17 770 20 700 |

5 400 6 480 7 560 |

|

80/70×600/100 80/70×700/100 80/70×800/100 |

80 80 80 |

70 70 70 |

600 700 800 |

100 100 100 |

50 50 50 |

800 900 1 000 |

1 508 1 759 2 010 |

7~10 8~11 9~12 |

39 700 46 300 52 900 |

30 900 36 100 41 200 |

20 300 23 700 27 100 |

7 400 8 640 9 870 |

|

90/80×600/100 90/80×700/100 90/80×800/100 |

90 90 90 |

80 80 80 |

600 700 800 |

100 100 100 |

55 55 55 |

800 900 1 000 |

1 696 1 979 2 260 |

7~10 8~11 9~12 |

44 600 52 000 59 400 |

34 800 40 600 46 300 |

22 800 26 700 30 400 |

8 330 9 720 11 100 |

|

100/90×600/100 100/90×700/100 100/90×800/100 |

100 100 100 |

90 90 90 |

600 700 800 |

100 100 100 |

60 60 60 |

800 900 1 000 |

1 885 2 200 2 510 |

7~10 8~11 9~12 |

49 600 57 900 66 000 |

38 600 45 100 51 500 |

25 400 29 600 33 800 |

9 260 10 800 12 320 |

注: 因硅碳管内部散热条件比外部差得多,故仅以其外表面作为发热部表面积。

2. 硅碳元件使用注意事项

(1) 硅碳元件在长期使用过程中,由于材料的氧化,其电阻值逐渐增大,因此在使用过程中须配用调压器调节供电电压以保持设备所需功率。

设定容许硅碳元件使用过程中电阻可能因老化而增至初始电阻的4倍,根据U= 计算, 则调压器的调节范围上限应为起始使用电压的2倍。

计算, 则调压器的调节范围上限应为起始使用电压的2倍。

(2) 硅碳棒的接线方式可采用并联、串联、三角形或星形以及其他形式的接线方式,但并联优于串联,负荷易平衡。应尽量避免串联支数过多的接法,因串联支数过多容易产生老化速度不一,炉内温度不匀的弊病,常规使用方法是先串联,老化后(电阻增大) 再改为并联或其他接线方式。