1. 电热元件的焊接方法

铁-铬-铝合金是属于铁素体的单相合金,焊接时焊接部分晶粒容易长大,因而塑性降低,容易脆断。合金如用作电热元件,其焊接处应能承受安装时的外力而不折断。焊接的方法有多种,如气焊、保护气体焊、电弧焊、点焊等。下面仅介绍常用的电弧焊法。

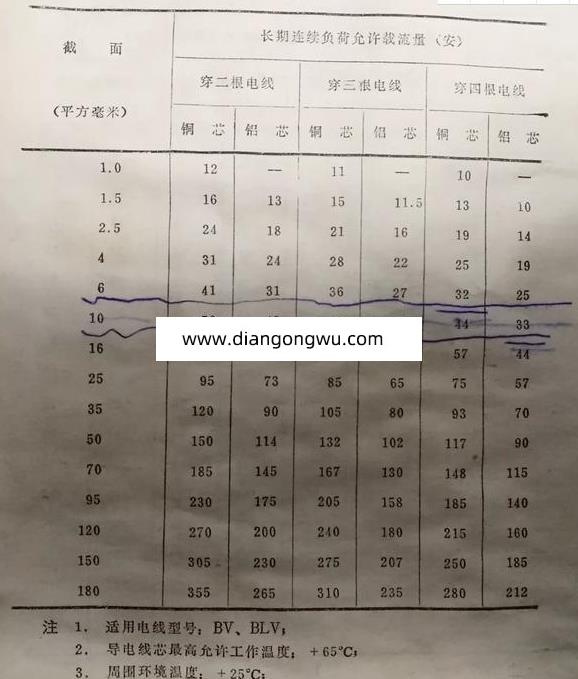

电弧焊比气焊好,而电弧焊接中以直流为佳,它可以得到均匀的电弧。电焊条最好采用铁-铬-铝焊条,也可以用石墨焊条,用石墨焊条时焊条先用砂轮磨尖,焊接时不用溶剂。无上述焊条时,可用高温不锈钢焊条 (如1Cr18Ni9)。焊条焊接处最好在680~750℃下进行消除内应力退火 (用各种 方法将焊接处烧红10min左右即可)。电流数值可参考表10-32。

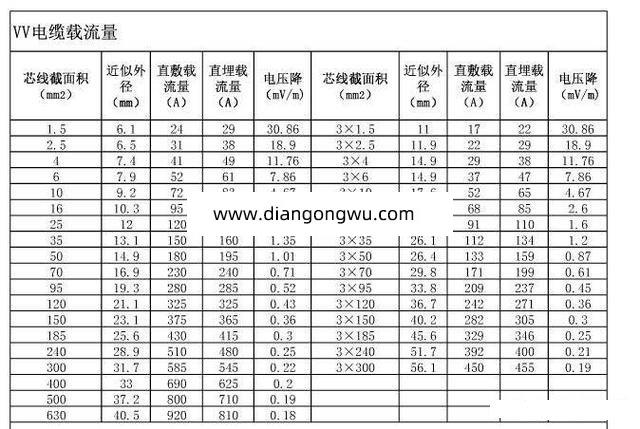

表10 -32 根据不同材料尺寸应用的电流数值

| 带材厚度/mm | 线材直径/mm | 电流/A |

|

0.5 1.0 1.5 2.0 2.6 |

1.0 2.0 3.0 4.0 5.0 |

30~50 50~75 75~100 100~125 125~150 |

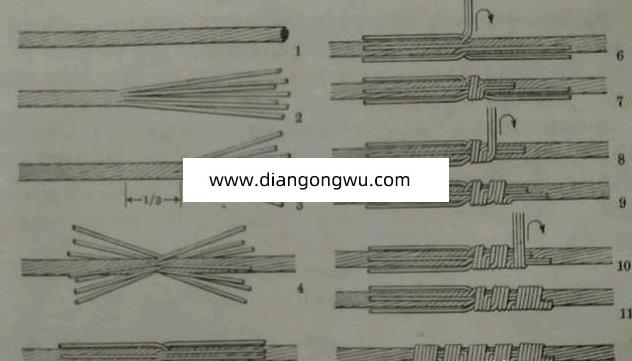

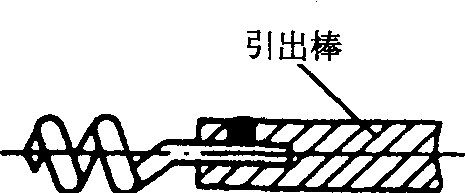

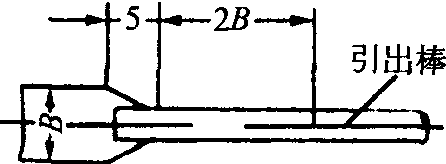

(1) 引出棒(或带) 与电热元件的焊接: 为了降低电热元件引出炉外一端的温度,以利于与电源连接,通常采用较大截面积的 (一般应在三倍以上) 引出棒或引出带,材料可以采用铁-铬-铝、镍-铬或镍-铬-铁、1Cr18Ni9不锈钢等。其常用焊接方法如图10-8~图10-13。

图10-8 引出棒钻中心后焊接法(⏀2mm以上电热丝适用)

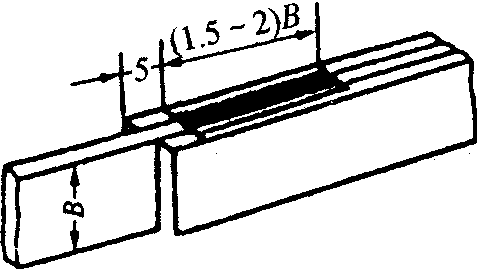

图10-9 引出棒开槽与电热元件带材焊接法

图10-10 电热元件带材与引出棒的焊接方法

图10-11 电热元件带材与引出带的焊接方法

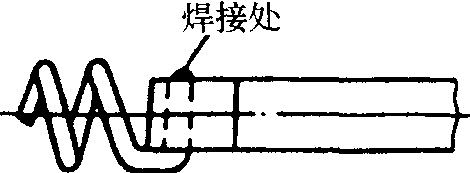

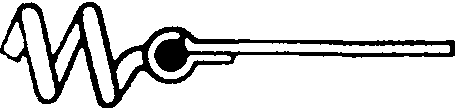

图10-12 电热丝与引出带的焊接方法

图10-13 电热丝与引出带的焊接方法

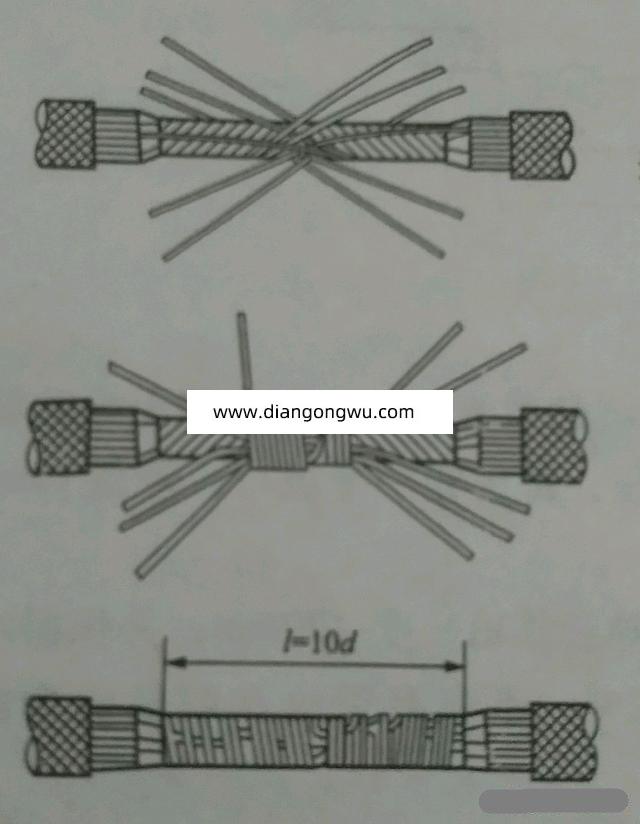

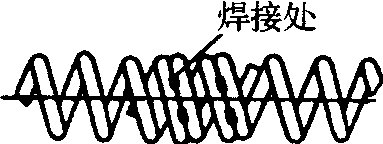

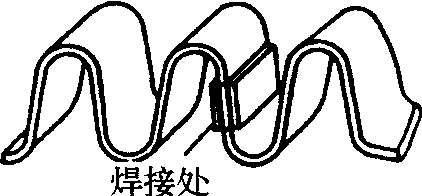

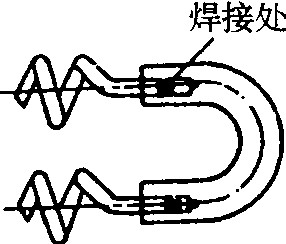

(2) 电热元件间的焊接:在巨型电炉中,往往需用很长的电热元件,元件单根的重量超过标准重量,或者超过制造厂可能制造的长度,则需要焊接。在焊接处应该具有与元件本身同样的热稳定性,因此焊接处与其他部分的尺寸力求一致,这在实际施工上是困难的。我们应该尽量避免焊接,或者选用适当的形式来避免接合处过热,使用适当的形状降低它的表面负荷。几种常用的焊接办法如图10-14所示。

(3) 电热元件修理时的焊接法:

①未用过的元件:线状元件若在搬运、安装中发生断裂时,可将断头处在700~800℃时加热校直,然后用图10-14所示的方法焊接。带状元件断裂时,也可以将断头处先加热到700~800℃,校直3倍宽度,将同样尺寸的带材用钳子夹紧进行焊接。

②已经高温用过的元件:方法与未用过的相同。应特别注意的是铁-铬-铝合金使用过后塑性很低,不可用力拉伸或重绕,最好在炉内焊接。

a

b

c

d

e

f

图10-14 电热元件的焊接法

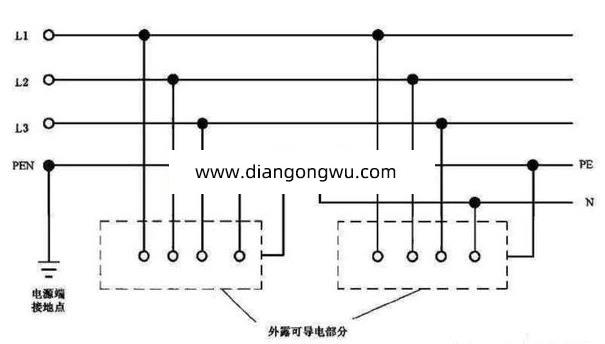

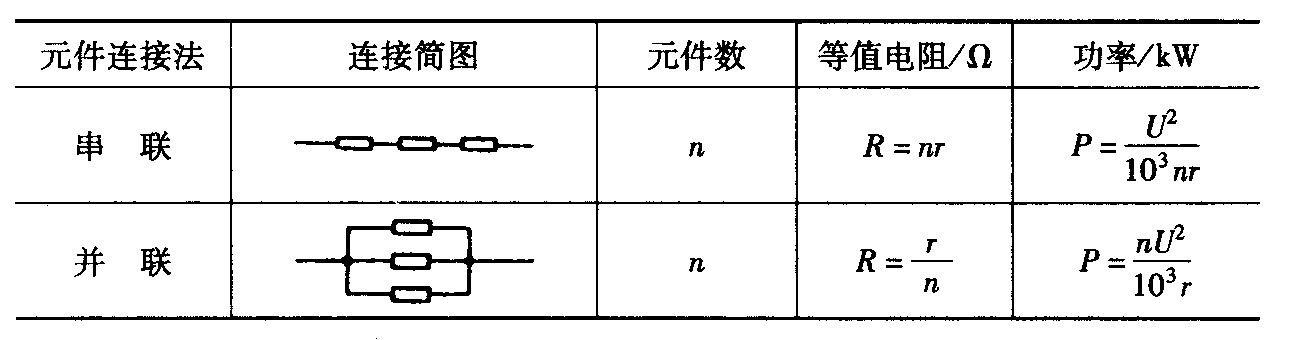

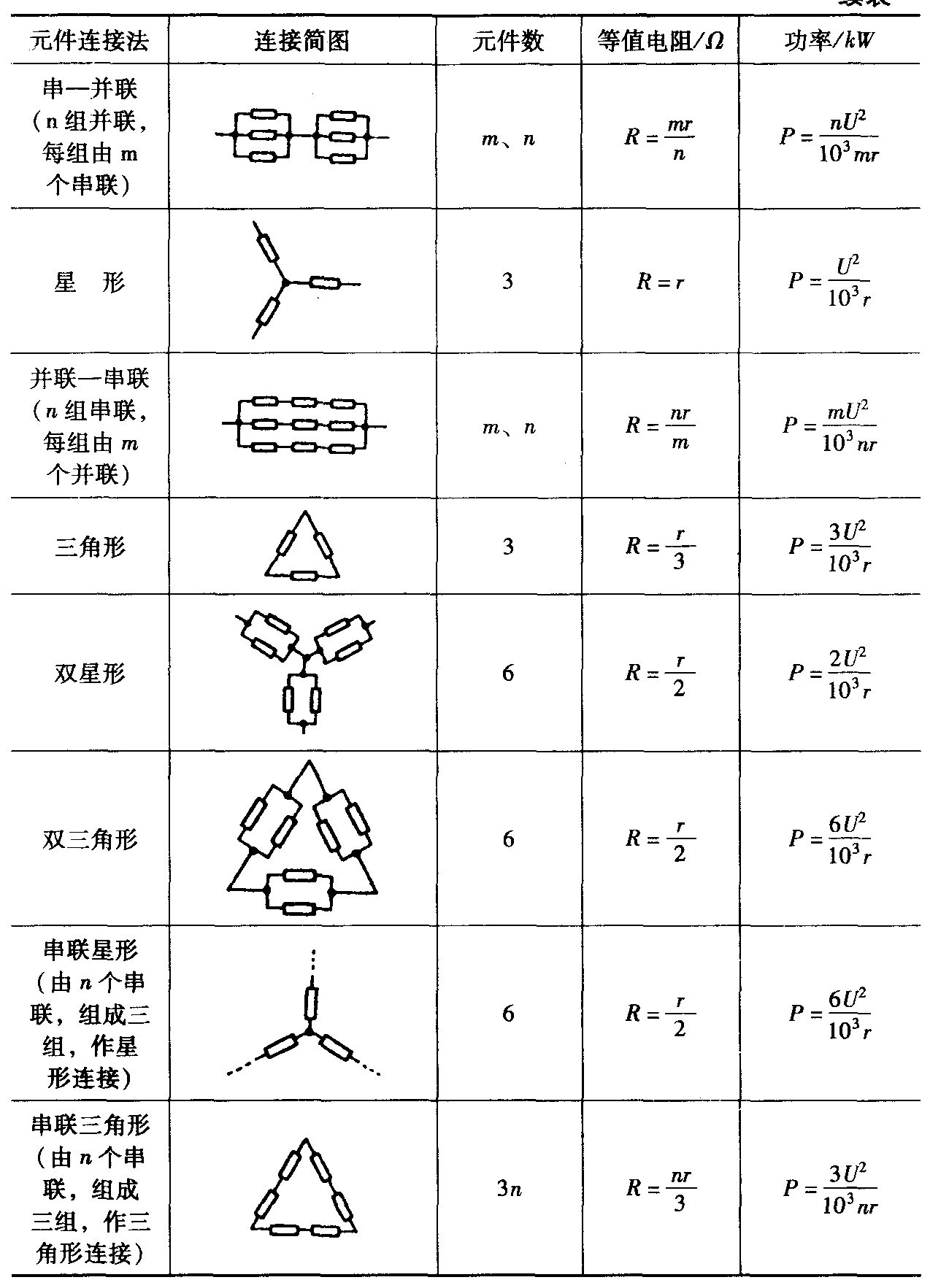

2. 电热元件连接方法 (供电电压) 的选择

常用的电阻炉、小功率 (5~10kW) 电热设备都使用单相220V或380V,对于温度较低的电炉也可设计成三相380V; 大于10kW的电热元件一般均采用三相380V。

每组加热元件以30~60kW为宜,即每相10~20kW(相应的电热元件直径为4~6mm),在设计时可根据总功率,用几组并联方式来达到上述参数。

一般连接方式可参阅表10-33。

表10-33 电热元件连接方式

续表

续表