变频器再生过电压原因及故障维修分析

产生再生过电压主要有以下原因:

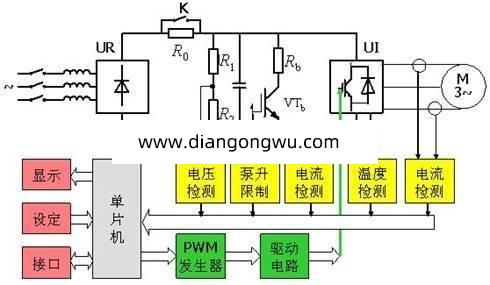

1)当变频器拖动大惯性负载时,其减速时间设置的比较小。在这种情况下,变频器的减速停止属于再生制动,在停止过程中,变频器的输出频率按线性下降,负载电动机处于发电状态,机械能转化为电能,并被变频器直流侧的平波电容吸收,当这种能量足够大时,就会产生所谓的“泵升现象”,变频器直流侧的电压会超过直流母线的最大允许电压而使过电压保护动作。对于这种故障,若工艺条件允许可将减速时间参数设置长些或将变频器的停止方式设置为自由停车,在系统中按负载特性增加制动单元,对已设置制动单元的系统可增大制动电阻的能耗容量。

2)电动机受外力影响(风扇、牵伸机)或为位能负载(电梯、起重机)引起过电压,当位能负载下放时的下降速度过快,使电动机实际转速高于变频器的给定转速,也就是说,电动机转子转速超过了同步转速,这时电动机的转差率为负,转子绕组切割旋转磁场的方向与电动状态时相反,其产生的电磁转矩为阻碍旋转方向的制动转矩。所以电动机实际上处于发电状态,负载的动能被“再生”成为电能。再生能量经逆变部分续流二极管对变频器直流储能电容充电,使直流母线电压上升,回馈能量超过中间直流回路及其能量处理单元的承受能力,过电压保护将动作。因再生过电压的过程中产生的转矩与原转矩相反,为制动转矩,因此再生过电压的过程也就是再生制动的过程。如果再生能量不大,因变频器与电动机本身具有20%的再生制动能力,这部分电能将被变频器及电动机消耗掉。若这部分能量超过了变频器与电动机的消耗能力,直流回路的电容将被过充电,变频器的过电压保护动作,使运行停止。处理这种过电压故障可在系统中按负载特性增加制动单元,对已设置制动单元的系统可增大制动电阻的吸收容量,或修改变频器参数,把变频器减速时间设的长一些。

3)多个电动机拖动同一个负载时出现再生过电压故障,主要是由于因负荷匹配不佳而引起的。以两台电动机拖动一个负载为例,当一台电动机的实际转速大于另一台电动机的同步转速时,则转速高的电动机相当于原动机,转速低的处于发电状态,而引起再生过电压故障。处理此类故障时需在传动系统增加负荷分配控制装置。可以把处于传动速度链分支的变频器特性调节的软一些。

引起变频器过电压保护动作的原因还有:

1)未使用变频器减速过电压自处理功能。大多数变频器为了避免过电压保护动作,专门设置了减速过电压的自处理功能,如果在减速过程中,直流电压超过了设定的电压上限值,变频器的输出频率将不再下降,暂缓减速,待直流电压下降到设定值以下后再继续减速。如果减速时间设定不合适,又没有利用减速过电压的自处理功能,就可能出现过电压保护动作故障。

2)变频器负载突降会使负载的转速明显上升,使负载电动机进入再生发电状态,从负载侧向变频器中间直流回路回馈能量,短时间内能量的集中回馈,使中间直流回路及其能量处理单元超出承受能力引发过电压故障。

3)工艺流程限定了负载的减速时间,合理设定相关参数也不能减缓这一故障,系统也没有采取处理多余能量的措施,必然会引发过电压跳闸故障。

4)变频器在运行多年后,中间直流回路电容容量下降将不可避免,中间直流回路对直流电压的调节程度减弱,在工艺状况和设定参数未曾改变的情况下,发生变频器过电压跳闸几率会增大,这时需要对中间直流回路电容容量下降情况进行检查。

5)制动电阻值过大,无法及时释放回馈的能量而造成过电压。在电动机的降速过程中制动单元没有工作或制动单元放电太慢,即制动电阻太大,变频器内部过电压保护电路有故障,来不及放电,制动电阻和制动单元放电支路发生故障,实际并不放电。

再生过电压主要有三种现象:加速时过电压、减速时过电压、恒速时过电压。主要是指由于某种原因使电动机处于再生发电状态时,即电动机处于实际转速比变频频率决定的同步转速高的状态,此时,负载的传动系统中所储存的机械能经电动机转换成电能,通过逆变器的6个续流二极管回馈到变频器的中间直流回路中。此时的逆变器处于整流状态,如果变频器中没采取消耗这些能量的措施,这些能量将会导致中间直流回路电容的电压上升,达到过电压限值而使保护动作。