1.调速指标

1)调速范围

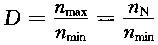

调速范围是指电动汽车电机在额定负载时可能达到的最高转速nmax与最低转速nmin之比,用系数D表示

(2-23)

不同的生产机械要求调速范围的大小不同。由于近代机械设备制造的趋向是尽量简化机械结构,并首先是简化各种减速机构,因此,要求电动机拖动系统具有较大的调速范围。显然要扩大调速范围,必须尽可能地提高电动机最高转速和降低最低转速。

电动机最低转速受到低速运行时相对稳定性的限制,电动机的最高转速受到电动机机械强度、换向、电压等级方面的限制,因此,在额定转速以上再要提高转速,其提高范围不大,所以一般取nmax=nN

(2-24)

2)静差率(相对稳定性)

当系统在某一转速下运行时,负载由理想空载增加到额定值时所对应的转速降落△nN与理想空载转速no之比,称作静差率s,即

(2-25)

式中,△nN=no-nN显然电动机的机械特性越硬,则静差率越小,相对稳定性也越高。然而静差率和机械特性硬度又是有区别的。一般电动汽车电机的调压调速系统在不同转速下的机械特性是互相平行的,但是对于同样硬度的特性,理想空载转速越低时,静差率越大,转速的相对稳定度也就越差。如图2-17所示特性曲线a和b平行,△nNa=nNb,硬度相等,但因为noa>nob,所以Sab。这就是说,硬度相等的两条机械特性,理想空载转速越高,静差率越小。

不同的生产机械对静差率的要求也不同,一般设备s为30%~50%,而精度高的造纸机则要求s≤0.1%。对于不同的调速方法,其机械特性的静差率是一个很重要的指标。

调速范围和静差率这两项指标并不是彼此孤立的,必须同时提才有意义,调速系统的静差率指标应以最低速时所能达到的数值为准。

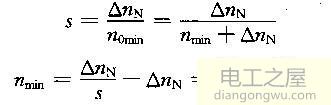

设电动机额定转速nN为最高转速,转速降落为△nN,则按照上面分析的结果,该系统的静差率应该是最低速时的静差率,即

于是,最低转速为

代人式(2 - 24),得

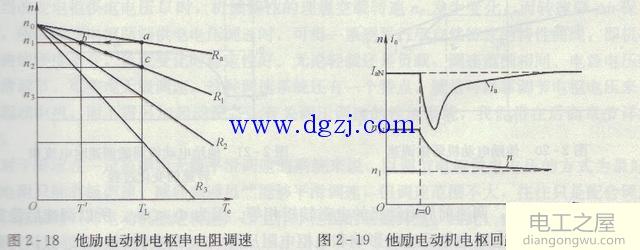

(2-26)

式(2-26)表示调压调速系统的调速范围、静差率和额定速降之间应满足的关系。对于同一个调速系统,△nN值一定,如果对静差率要求越严,即s值越小时,系统能够允许的调速范围也小。一个调速系统的调速范围,是指在最低速时还能满足所需静差率的转速可调范围。

3)调速的平滑性

在一定调速范围内,调速的级数越多就认为调速越平滑,两个相邻转速ni与ni-1,之比称为平滑系数K

(2-27)

K值越接近1,调速的平滑性越好。在一定的调速范围内,可能得到的调节转速的级数越多,则调速的平滑性越好。K=l时,称为无级调速,即转速是连续可调的。

4)调速的经济性

经济性包含两个方面的内容,一方面是指所需的设备投资和调速过程中的能量损耗,另一方面则是指电动机在调速时能否得到充分利用。当一台电动机采用不同的调速方法时,电动机容许输出的功率和转矩随着转速变化的规律是不同的,但电动机实际输出的功率和转矩是由负载需要决定的,而不同的负载所需要的功率和转矩随转速变化的规律也是不同的,因此在选择调速方法时,既要满足负载要求,又要尽可能使电动汽车电机得到充分利用。经分析可知,电枢回路串电阻调速以及降低电枢电压调速适用于恒转矩负载的调速,而弱磁调速适用于恒功率负载的调速。

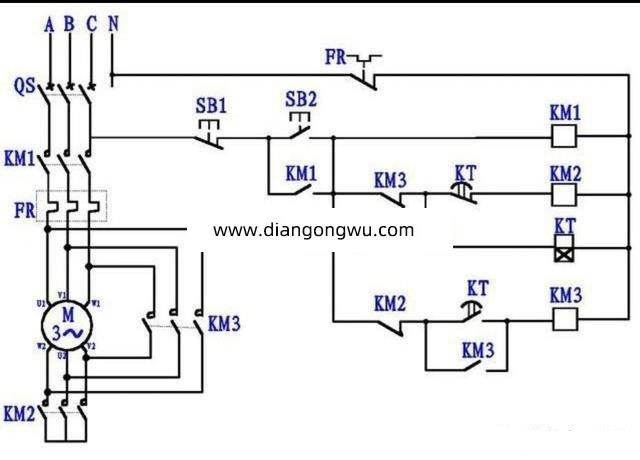

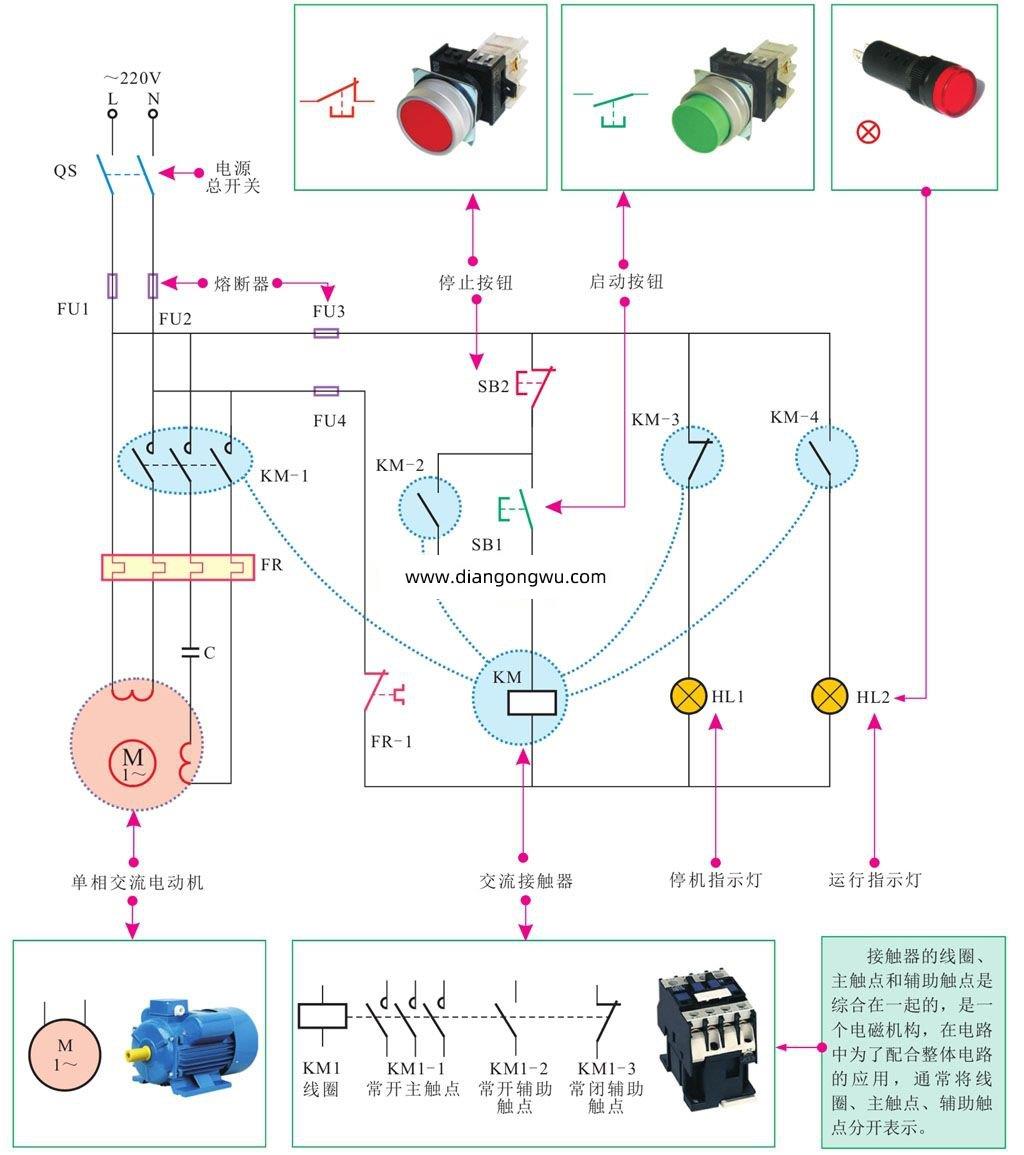

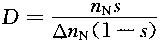

2.电枢串电阻调速

如图2-18所示,假定电动机原来工作在固有特性上的a点,转速为n1,当电枢串入电阻后,工作点将转移到相应的人为机械特性曲线上,从而得到较低的运转速度。整个调速过程如下:调速开始时,在电枢电路中串入电阻Rp,电枢总电阻R1=Ra+Rp,这时因转速还未变,电枢电动势E也没变,电动机的工作点由a点沿水平方向跃变到对应于电枢电阻为R2的人为机械特性上的b点,电磁转矩由原来的Ta=TL下降为Tb=T',所以电动机减速,随着n的下降,E减小,电枢电流Ia和电磁转矩逐渐回升,直到n=n2时(人为机械特性上的c点),电磁转矩Te=TL电动机以较低的速度n2稳定运行,调速过程结束。电枢回路中串入的电阻阻值不同,可以得到不同的稳定转速,串入的阻值越大,最后稳定运行的转速就越低。调速过程中电流和电磁转矩的变化如图2-19所示。

这种调速方法在额定负载下,转速只能从额定转速nN向下调,以额定转速为最高转速。在低速时,由于机械特性很软,静差率大,因此允许的最大转速较高,调速范围D一般小于2,并且调速的平滑性差。从调速的经济性来看,如果为恒转矩负载,则电动机在调速前后电磁转矩是相等的,因磁通未变,所以调速前后电枢电流Ia也是相等的。调速后,电动机从电网上吸取的功率与调速前相等,仍为P1=UNIa,但输出功率P2=Tn却因为转速的降低而减小,减小的部分就是在电阻Rp上的损耗。可见这种调速方法是不经济的,因此目前采用这种调速方法的系统已逐渐减少。

3.弱磁调速

弱磁调速是一种通过改变电动汽车电机磁通的大小进行调速的方法。因为电动机通常者都是在电压为恒定值的情况下工作的,而额定电压时电动机的磁通Φ已使电动机磁路接近饱和,因此改变磁通只能从额定磁通往下调,故称为弱磁调速。减弱磁通可以在励磁回路中接人磁场调节电阻,以减小励磁电流。对于容量较大的电动机,也可用专用的可调电源向励磁绕组供电。

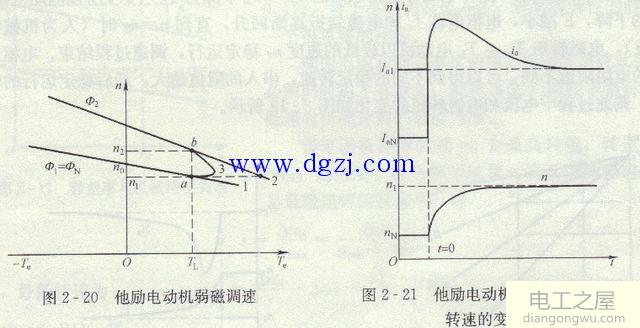

如图2 - 20所示,曲线1为电动机固有机械特性曲线,曲线2为减弱磁通的人为机械特性曲线。调速前,电动机工作在固有机械特性上的a点,这时电动机磁通为Φ1,转速为n1转矩为TL,相应的电流为Ia。减弱磁通时,由于电磁惯性远小于机械特性,因此当磁通由Φ1减小到Φ2时,转速还来不及变化;电动机的工作点由a沿水平方向转移到曲线2上的c点,这时电动机的电动势E将随Φ1减小而减小。因电枢电阻很小,而且稳定运行时U和E相差不大,由Ia=(U - E)/Ra可见,E的减小将引起电流Ia的急剧增加。一般情况下,Ia增加的相对数量比磁通减小的数量要大,所以电磁转矩Te=KmΦa在磁通减小的瞬间是增大的,从而使电动机转速升高。电动机转速的升高使电动势E从开始降低的某一低值开始回升,而电流Ia和电磁转矩Te则从开始上升到的某一最大值逐渐减小,当电磁转矩Te下降到等于TL时,电动机便在曲线2上的b点稳定运行,新的转速n2>n1。实际上由于励磁回路电感的增大,磁通不可能突变,电磁转矩的变化将如图2 - 20中的曲线3所示。调速过程中电枢电流Ia和转速n的变化过程如图2- 21所示。

对于恒转矩负载,调速前后电动机的电磁转矩相等。因为Φ2>Φ1,所以调速后稳定的电枢电流要升高。当忽略电枢反应的影响和电枢电阻压降IaRa的变化时,可近似认为磁通与转速成反比

(2-28)

弱磁调速时转速是往上调的,以电动机的额定转速nN为最低转速,而最高转速则受到电动机本身换向条件和机械强度的限制。同时,若磁通过弱,电枢反应的去磁作用显著,将使电动机运行的稳定性受到破坏。一般情况下,弱磁调速的调速范围D≤2。

弱磁调速是在功率较小的励磁电路中进行的,控制方便,能量损坏小,设备简单,并且调速的平滑性也好。虽然弱磁调速因电枢电流的增大,使电动机的输入功率变大,但由于转速升高,输出功率也增大,电动汽车电机的效率基本不变,因此,弱磁调速的经济性是比较好的。

4.改变电枢电压调速

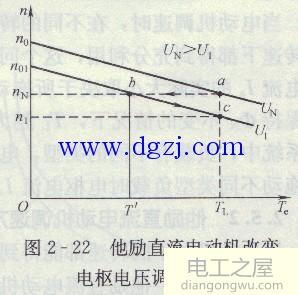

直流电动机的工作电压不能大于额定电压,因此电枢电压只能向小于额定电压的方向改变。降低电压后的人为机械特性与固有机械特性平行,硬度不变,但容许的静差率的范围内,nmin可以较小,最高转速nmax则等于额定转速nN,调速范围D可以达到2.5~12。

降压调速需要有专用的可调直流电源,调速过程中电流和电磁转矩的变化如图2 - 22所示。假定电动机原来工作在固有特性曲线上的a点,转速为nN,电枢电压为UN;当降低电枢电压为U1后,工作点将跃变到相应的人为机械特性曲线上的b点,这时因转速还未变,电枢电动势E也没变,电动机的工作点由a点沿水平方向跃变到对应于电枢电压为Ul的人为机械特性上的b点,电磁转矩由原来的Ta=TL下降为Tb=T',所以电动机减速,随着n的下降,E减小,电枢电流Ia和电磁转矩逐渐回升,直到n=n1时,工作在人为机械特性上的c点,电磁转矩Te=TL,电动机以较低的速度n1稳定运行,调速过程结束。电枢回路中串入的供电电压值不同,可以得到不同的稳定转速,电枢电压越低,最后稳定运行的转速就越低。若要电动机加速时,只要升高电枢电压,这时工作点将会跃变到较高电压的特性曲线上,由于转速n不能突变,E将维持较低水平,电枢电流增加,导致电磁转矩Te增加,从而使电动机加速,直到达到新稳定转速。

当改变电枢供电电压U时,机械特性的理想空载转速no发生变化,而转速降△n保持不变,所以改变电枢两端供电电压调速时,可得一系列平行于自然特性的特性曲线,即机械特性曲线硬度不变,负载变化时稳定性好。无论轻载还是负载,调速范围相同。电源电压能够平滑调节,可实现无级调速。这种调速系统还有一个特点,就是可以靠调节电枢电压来平滑地起动电机,而不需另加起动设备。

对于要求在一定范围内无级平滑调速的系统来说,以调节电枢供电电压的方式为最好。改变电阻只能有级调速;减弱磁通虽然能够平滑调速,但调速范围不大,往往只是配合调压方案,在基速(即电动机额定转速)以上作小范围的弱磁升速。因此,自动控制的直流调速系统往往以调压调速为主。