我认为这个问题实现的原理或思路是比较简单的,只是我对PLC不是很熟悉,只是在以前大学里学过一阵,但我想思路都是一样的。

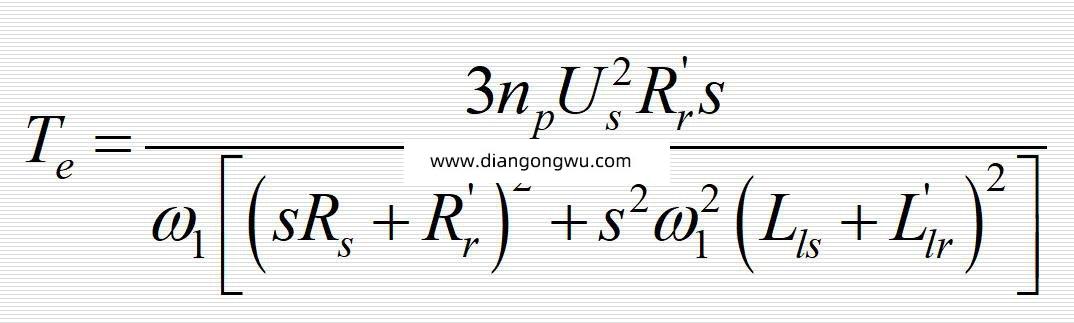

第一步,我理解的是电机运转后压缩某种介质,使其压力变化,该系统中有检测压力的传感器,该传感器会根据压力的大小输出一个相应的模拟信号,这里我们需要知道压力与输出模拟信号的对应关系,这样的话只要知道了模拟信号的大小就可以知道压力的大小。

第二步,将该模拟信号接到PLC的AD采集模块中,用起检测该模拟信号的大小,将该模拟量转换成数字数字,这样就可以在PLC内部转换成对应压力的数字量。

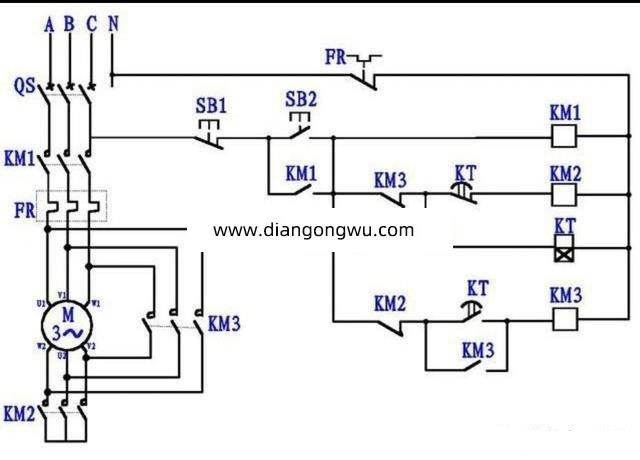

第三步,在得到对应压力的数字量后,可能编写相应的控制算法对电机进行控制。比如,我们要的控制算法是当压力超过A值的话就要让电机停,小于A值的话电机转。但在实际工作中当压力在A值时会在该值附近波动,这样的话就会造成电机在压力为A值附近时频繁的开停,解决该问题的办法是设置一个滞回区间,即当压力超过A时电机停,当压力小于A-B时电机再开。

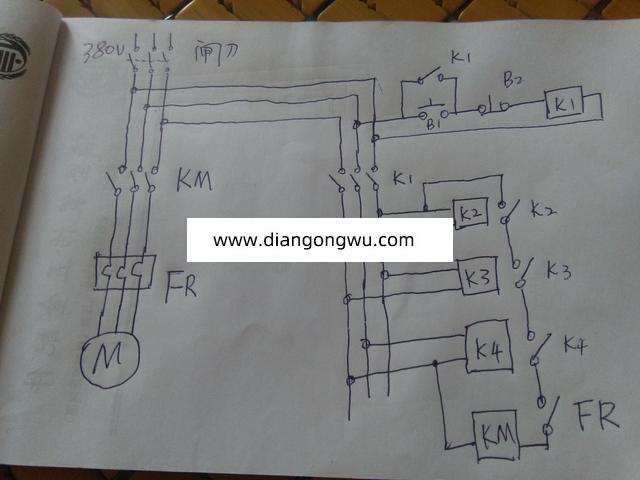

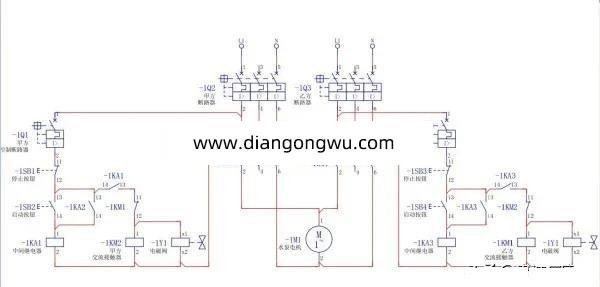

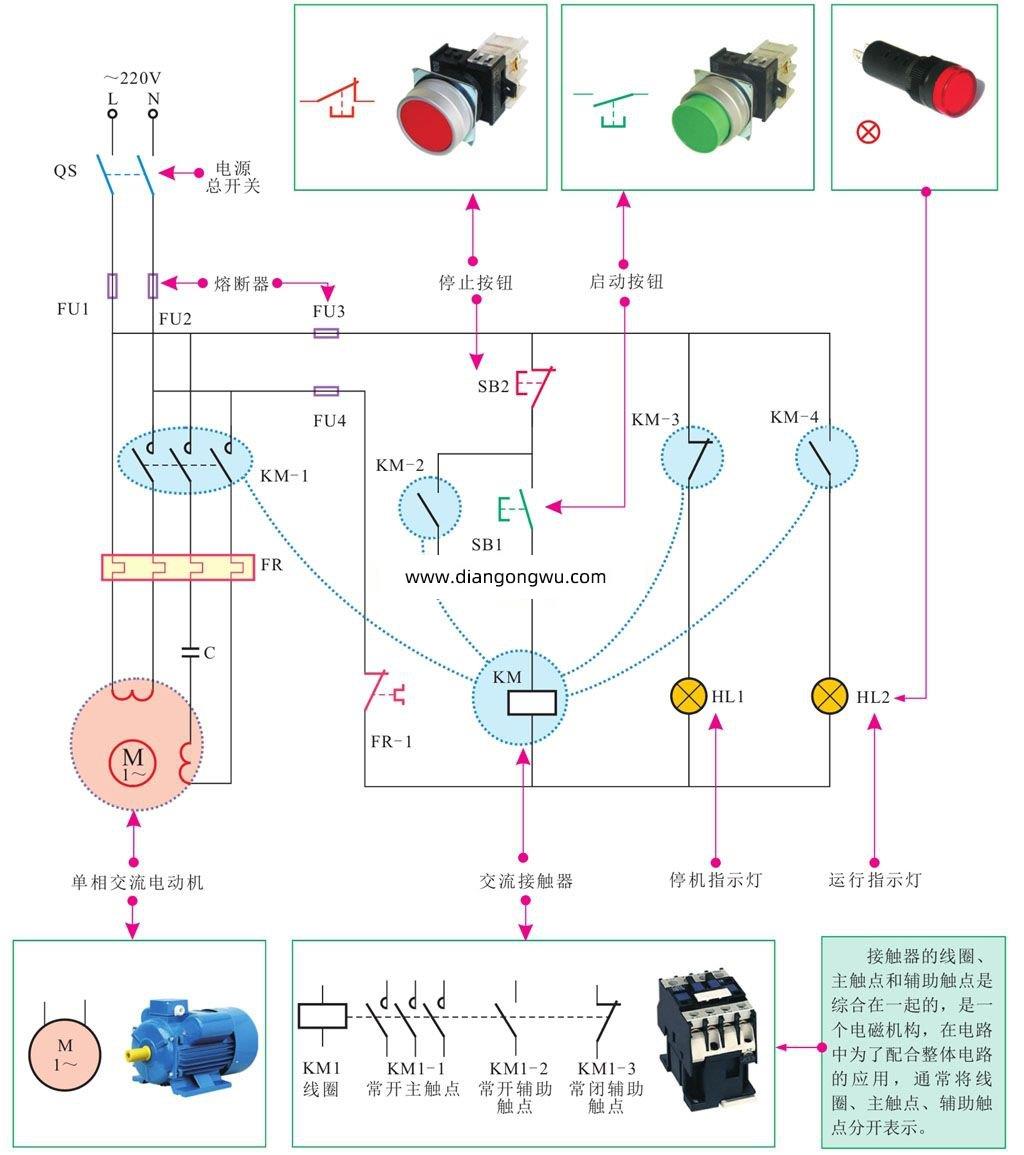

第四步,在上一步中,PLC已经计算出了电机开停的时刻,这一步是实现正真对电机的控制。这里我们需要用一个或几个PLC的I/O口对电机的启停开关进行控制,比如I/O口输出高电平表示电机开,低电平表示电机关(具体要视外部的电机控制电路)。

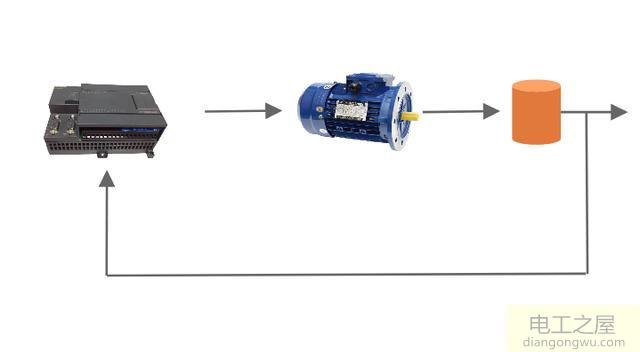

这样就实现了电机的闭环控制,下面是该过程的框图。