1. 绕组短路故障检测方法

(1)工作电流与运转情况观察法。绕组出现匝间短路故障后,不仅流过的电流将大于额定值,而且伴随绕组发热。绕组匝间短路越严重,其电流大于额定值越多,绕组发热亦越严重,甚至出现烧焦现象。对于使用三相电源的电动机,三相电流将不平衡。电流大的绕组就是匝间发生短路故障的绕组。此时,电动机出力减小、噪音增大,严重时不能拖动负载。

(2)电阻值检查法。如果预先知道绕组的直流电阻,则可以通过测量其直流电阻值的方法判断其是否有匝间短路故障。通常绕组的实际电阻值与其额定值的偏差不应超过2%,所测实际值比额定值越小,则匝间短路故障越严重。为保证测量的准确性,所用指针式万用电表或数字式万用电表应拨在“R×1Ω”挡,并准确校零。

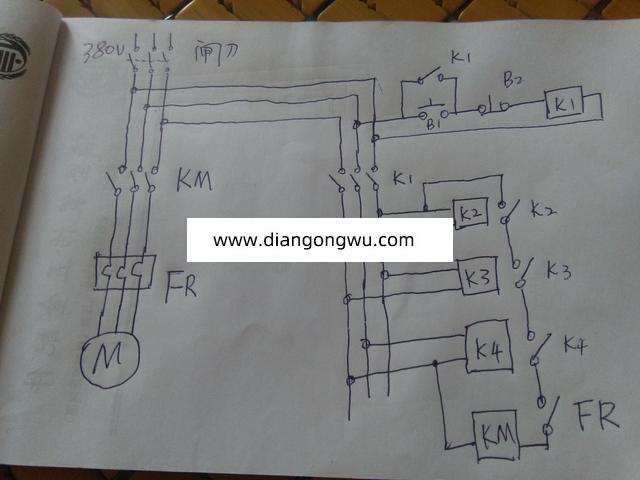

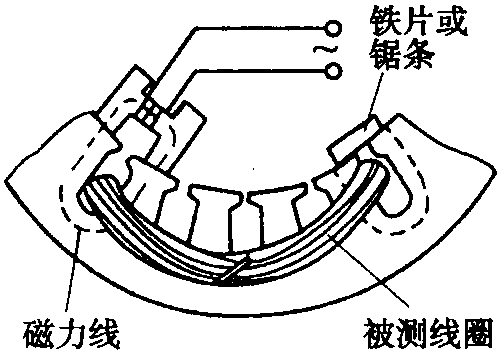

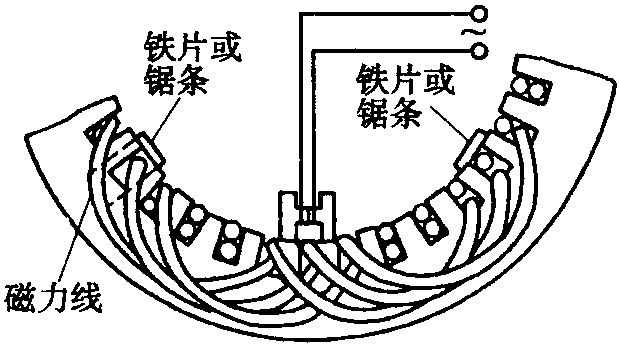

(3)线圈短路检测器检查法。所谓线圈短路检测器(又叫线圈短路侦察器),就是在一工字铁心上绕上一定匝数的线圈,组成一只磁路开放的“单线圈”变压器,如图8-7所示。检测时将该铁心跨在定子槽口上,线圈短路检测器通电后便与定子铁心构成一个闭合磁路,相当于一个变压器,线圈短路检测器线圈为原线圈,定(转)子槽内绕组为副线圈。如果绕组未发生匝间短路故障,相当于变压器空载,线圈短路检测器线圈中的电流较小;如果绕组存在匝间短路故障,则相当于变压器短路,线圈短路检测器内的电流将会大大增加,并发出较大的“哼哼”声。据此现象可判断绕组中有无匝间短路故障。对于双层绕组,由于一个定子凹槽内有两个线圈,检查时应将线圈短路检测器在线槽的两边分别进行。

若线圈短路检测器不接电流表,也可在被测绕组另一边所在的槽口上放一块小铁片进行观察。如果被测绕组短路,则其短路电流产生磁通,对铁片产生吸引力,使铁片发生振动;反之,如果被测绕组没有短路故障,则铁片就不振动。

(a)槽内单个线圈的检测

(b)槽内两个线圈的检测

图8-7 使用短路检测器查找匝间短路线圈示意图

线圈短路检测器一般需自制,制作步骤与方法如下:

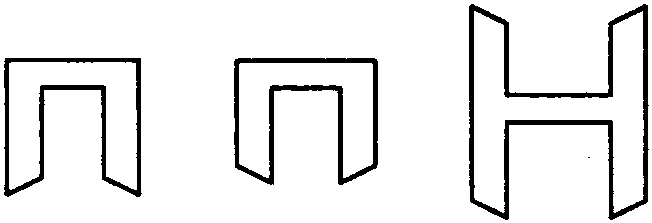

第1步:根据手头现有材料,选择合适的硅钢片制作线圈短路检测器的铁心。铁心形状可以是如图8-8所示的几种,其中H形铁心最为理想,它的凸面圆弧状一端用来检测定子绕组的短路故障,凹面圆弧状一端用来检测转子鼠笼条的断条故障。铁心宽度a不宜太宽,尽量与多数电动机定子齿宽相同。铁心厚度要求不太严格,但应尽量厚一些,因为铁心越厚,需要的线圈匝数越小。

图8-8 常用线圈短路检测器单片铁心形状

第2步:根据铁心截面积A(单位为mm2)计算线圈短路检测器的功率P。线圈短路检测器的功率P可由下式计算:

第3步:根据线圈短路检测器的铁心面积A和所接电源电压U(单位为V)计算线圈匝数N。线圈匝数N的经验计算公式为:

式中:U可取220 V。

第4步:根据线圈短路检测器的功率P计算绕制线圈用漆包线的截面积S。S可由下式计算:

式中:△为漆包线允许通过的电流密度,一般取2.5 A/mm2;I为漆包线允许通过的电流强度(单位为A)。

即上式改写为:

第5步:根据绕制线圈漆包线的截面积S计算其直径d。d可按近似下式计算:

因为

所以

当U为220 V时,

d=0.03A(mm)

第6步:绕制线圈并固定成形。绕制线圈和固定成形与制作变压器相似,铁心两边用铁板固定,铁心窗口垫几层绝缘纸,导线分层排布在窗口内,最后浸漆烘干。

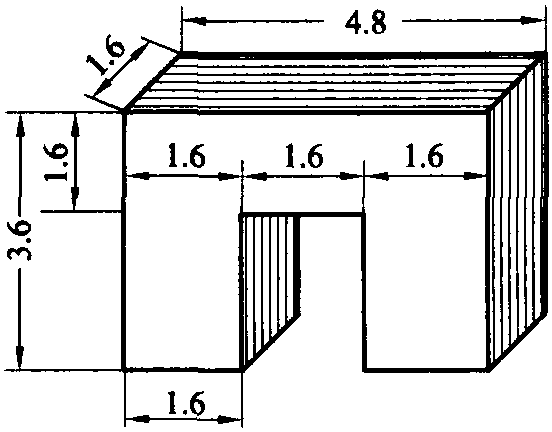

例如:利用如图8-9所示的铁心制作线圈短路检测器,计算线圈的绕制匝数N和所用漆包线直径d(mm)。

图8-9 铁心尺寸

第1步:计算铁心截面积A:

A=6×1.6=9.6(mm2)

第2步:计算线圈匝数N(电压U取220 V):

N=50/9.6×220≈1 146(匝)

第3步:计算绕制线圈用漆包线直径d:

d=0.03×9.6=0.29(mm)

得出结论:选用漆包线直径d=0.29 mm,绕1 145匝即可。

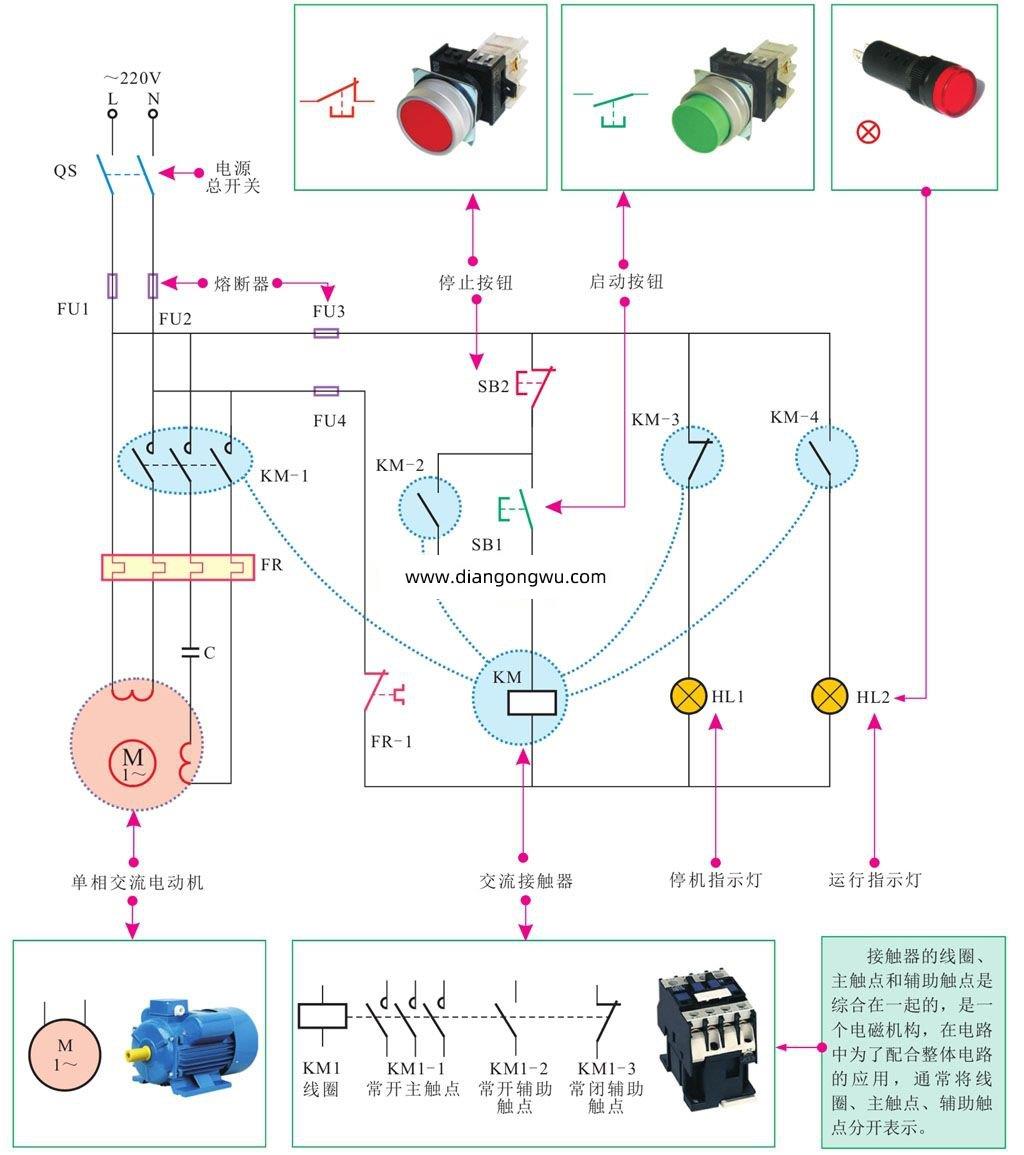

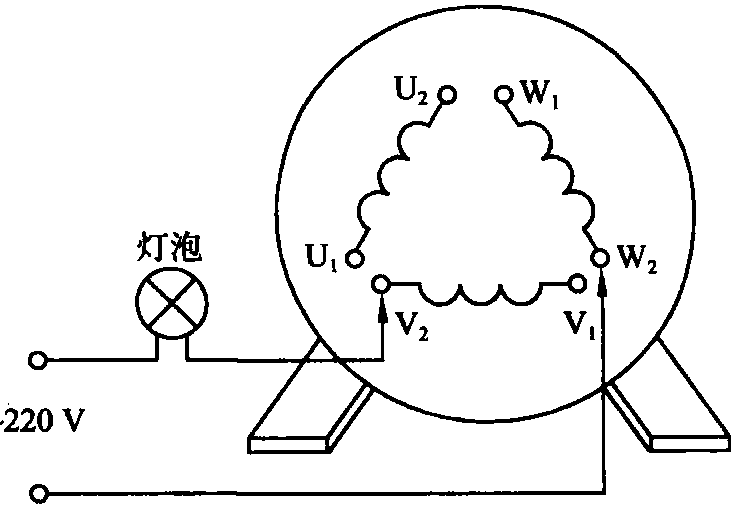

(4)灯泡检测法(相间短路情况):首先拆开电动机绕组的各端头,然后把“220 V/60 W”灯泡与电源相串联,将二者的端头分别触及两相绕组的端头,如图8-10所示。如果灯泡发光,则说明该两相绕组之间有短路故障。

图8-10 使用串联灯泡法查找相间短路绕组示意图

2.绕组短路点检测方法——观察法

电动机运行中,两相绕组中往往有220 V或380 V的电压,一个线圈的两相邻匝之间存在一定的电压。一旦发生匝间短路故障,多数情况下短路点附近线匝的绝缘因过流发热而变色、烧焦甚至烧断。根据这些现象完全可以判断出短路点。如上述特点不明显,可让电动机运行一段时间后再进行观察。