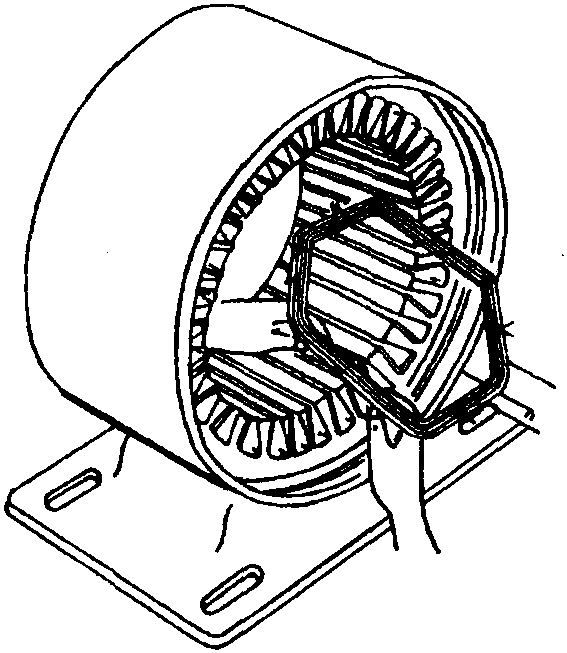

将绕制好的线圈嵌置到定子凹槽中,根据需要再将几只线圈彼此连接起来,整个工艺过程称为线圈的嵌放与接线,俗称“下线”。“下线”是一项较为麻烦而又需要非常认真、仔细的工作,因为它的质量将直接影响电动机的电气性能。下面以三相交流异步电动机定子线圈下线为例加以说明。

1. 通用规则

(1)所有线圈的首端和尾端或过渡线都应在电动机的出线盒一侧。这样,一方面便于嵌线、接线,另一方面也便于查线、引线。

(2)双层叠绕线圈的首端或尾端应该同在定子凹槽的底层或上层。这样可避免绕组引出线接错,也方便查对引线。

(3)嵌线方向应一致。通常嵌线采用顺时针倒退法。

2. 预先裁好聚酯薄膜

目前常用的绝缘材料为DMD、DMDM聚酯薄膜及聚酯纤维复合纸,这种绝缘材料不但绝缘性能好,而且韧性极好,不容易撕破。它们的厚度有多种,可根据电动机的大小选用。功率大的电动机选用厚一些的,功率小的电动机选用薄一点的。一般情况下,线圈在定子凹槽中与定子之间设一层绝缘。为了使用方便,应提前将聚酯薄膜做成与定子凹槽相同的形状,并把其两端折成如图9-5所示的形状,以防止它们在线圈嵌放过程中移动。聚酯薄膜的长度以比定子凹槽长度长出5~6 mm为宜。决定聚酯薄膜宽度的方法为:把试裁的槽绝缘放入定子凹槽内,让其紧贴凹槽壁,两边伸出凹槽口各10 mm即可。

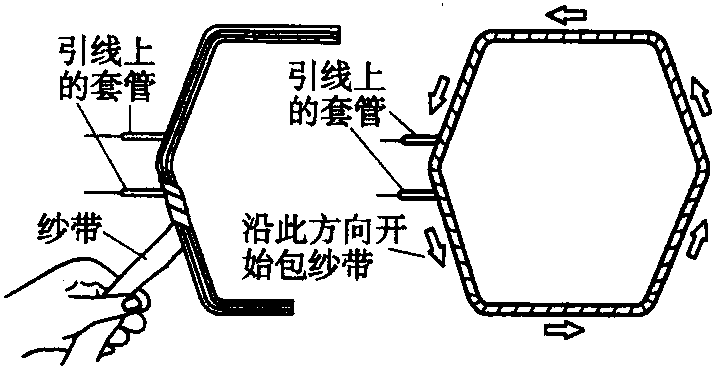

对于直口槽的定子用线圈有时需要包纱带,可采用如图9-5所示的方法。首先将线圈引出线套上黄蜡管,从两个引出线的中间部分(也可偏向某一侧)缠绕纱带,后一层纱带压住前一层纱带的一半左右,依次缠绕、缠紧,直到全部缠好为止。为使黄蜡管牢固,它的一部分也应缠绕在纱带以内。

图9-5 线圈缠绕纱带

3. 清理线槽与线圈嵌放

线圈嵌放前应仔细清理定子凹槽内的异物。将电动机定子放在工作台上,在工作灯照射下仔细查看凹槽内是否有异物,槽口及两侧有无变形及毛刺。若有这些情况,应仔细将异物清理干净,将毛刺去掉并将变形的地方修复,切不可粗心大意。

线圈嵌放应仔细有序地进行,既要保证嵌放规范、正确,又要保证不伤及线圈的绝缘性能。以嵌入双层线圈为例,通常分为6个步骤。

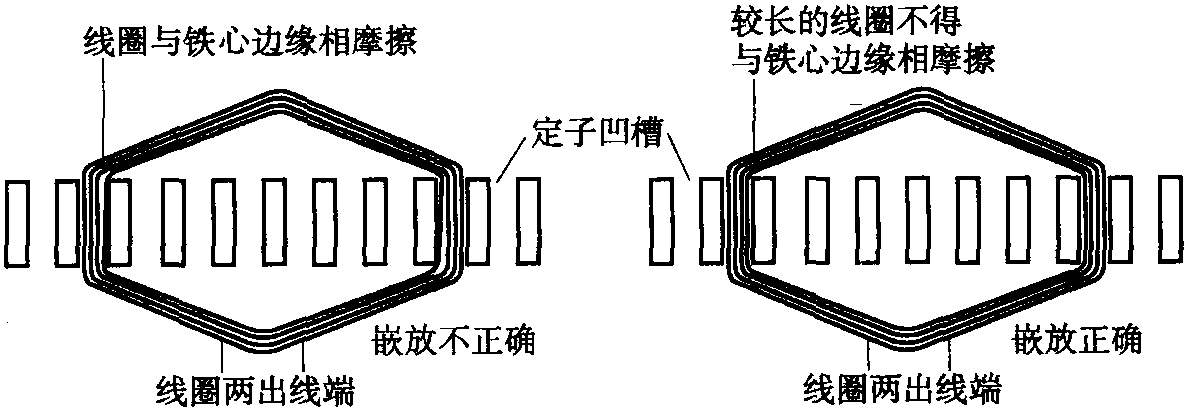

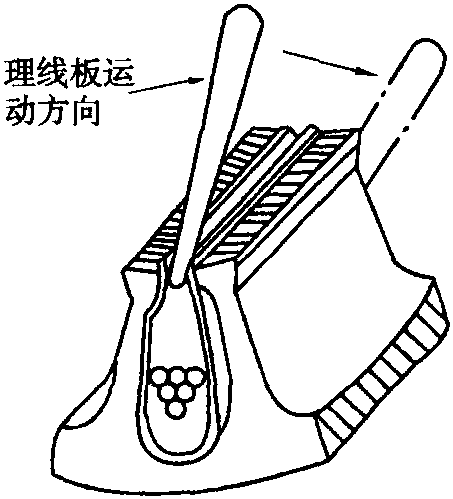

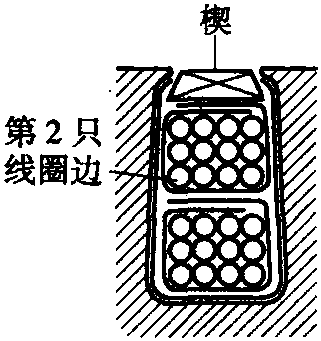

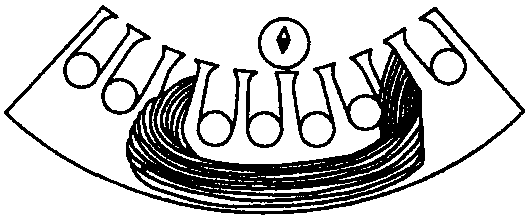

第1步:嵌置下层线圈。定子凹槽中有两个线圈时,应先嵌置下层的线圈。首先将聚酯薄膜在定子凹槽中放置好;然后将线圈一个长边的漆包线一根一根地慢慢放入凹槽中,线圈的另一个长边暂时留在外边,放置方法如图9-6所示。线圈长边在定子凹槽中的排列应平直整齐、不可交叉,两端伸出凹槽的长度要一致,单层线圈嵌放完毕时的情况如图9-7所示。漆包线在凹槽中的排列不符合要求时,可用划线板进行梳理,如图9-8所示。按着上述同样的方法,将第2只线圈的一个长边嵌入相邻的定子凹槽内,它的另一个长边同样留在外面。就这样依次将其他线圈嵌入凹槽内,直至一个节距内的定子凹槽中底部均嵌入了线圈。

图9-6 线圈嵌放示意图

图9-7 漆包线在凹槽中应平直整齐

图9-8 划线示意图

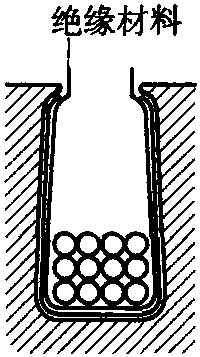

第2步:嵌置上层线圈及理线(划线)。定子凹槽中所有下层线圈嵌放完毕后,可进行上层线圈的嵌放,即将最初嵌入线圈预留在外面的线圈长边嵌入相应定子凹槽的顶部(其下部为最后嵌入凹槽的线圈)。上层线圈的嵌置方法和前面一样,嵌置上层线圈之前,每个定子凹槽内还应放入绝缘材料,以增强两组线圈之间的绝缘。绝缘材料有多种放置法,如图9-9所示。不管采用哪种放置法,应保证下层的漆包线不能跳到上层去,上层漆包线也不能跳到下层。因为上、下层的线圈分别属于三相电源的两个绕组,处理不好极易造成相间击穿。

(a)

(b)

(c)

(d)

(e)

图9-9 两线圈间绝缘材料的放法

依次将所有留在外面的线圈长边依次嵌入定子凹槽内。从整体来看,每个定子凹槽中均有两个线圈的长边,其中一个线圈的长边在下面,另一个线圈的长边则在上面,同一个线圈两个长边包含的凹槽数即为该电动机的节距。

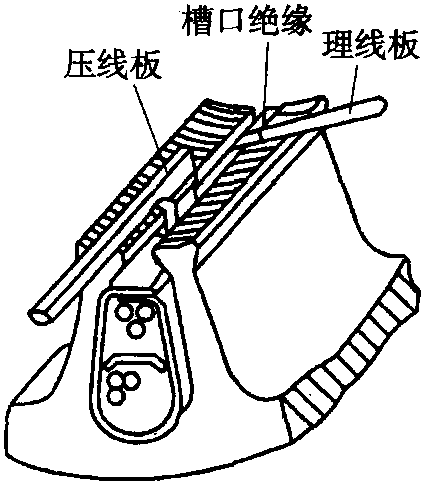

当定子凹槽中漆包线较多(槽满率较高)、嵌线困难时,在将漆包线理直后可用压线板将其压实,也可垫入竹板将其敲实。所用压线板和竹板的工作面应平整、光滑,最好提前用砂布打磨后上蜡,不可有棱有角,以免刺伤漆包线外皮。上层线圈全部嵌放完毕后,同样要将槽内漆包线理直、理平行,并使其槽口外的部分向机壳方向张开一些,以便下一步进行固定整理。

定子的一个凹槽内只嵌放线圈的一个长边时较为简单,可仿照上述过程依次嵌放即可。

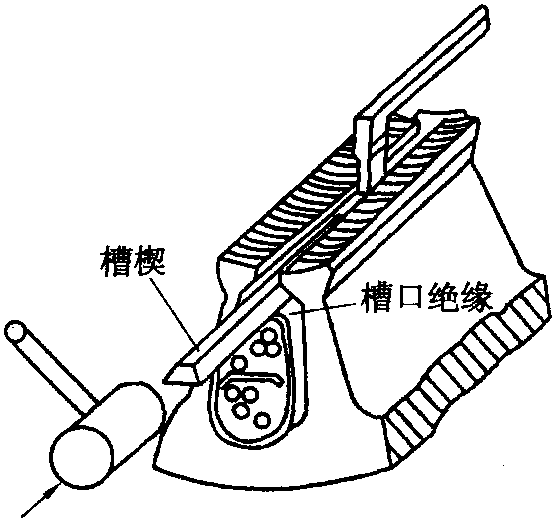

第3步:固定凹槽内的漆包线和封槽口。线圈在定子凹槽内的固定应很牢固,通常采用的方法就是将槽盖绝缘板(条)插入凹槽中,或者将槽绝缘纸折合包住漆包线,最后用绝缘的槽楔将槽口封住,操作过程如图9-10所示。一般情况下,槽绝缘纸的重叠部分不应少于2 mm。具体方法是:先用压线板压实绝缘纸,并使其上方出现空隙,接着将绝缘的槽楔插入或用橡皮锤(或木锤)轻轻打入。

(a) 压入槽口绝缘

(b)插入槽楔

图9-10 封槽口示意图

槽楔一般用干燥的竹棍制成,其截面形状与定子凹槽截面相似,具体尺寸二者应基本一致或槽楔截面略小一些,其长度以比凹槽长出5~6 mm、比绝缘纸短2~3 cm为宜。槽楔打入的过程中,一定不要将绝缘纸划破,更不得伤及漆包线或使其触及铁心,否则应采取恰当的补救措施。若凹槽内的空隙较大,应换用尺寸大一些的槽楔或将绝缘材料加厚。总之,务必将线圈固定牢固。

第4步:线圈端部加强相间绝缘。线圈在定子凹槽中固定以后,应进一步加强其端部各绕组之间的绝缘。首先将聚酯薄膜剪成适当大小的半月形状,然后插入端部绕组试一下,再根据具体情况剪成合适的大小(一般应高出线圈3~5 mm)。仔细辨认各绕组后逐个插入较厚的聚酯薄膜,用力将其塞到槽绝缘处并压住线圈的层间绝缘。

线圈的端部造形也称端部整形,即将其端部整体制成喇叭状以方便定子的插入或取出。如有端部造形模具,将其放入后用橡皮锤或木锤轻轻敲击线圈即可。没有合适的造形模具,除双手用力向机壳方向慢慢挤压使其成呈喇叭口状外,也可垫上厚皮布后用木锤轻轻敲打。但应注意:线圈端部喇叭口的形状应合适,既不要锤成歪口状或扁口状,也不要张口太大或过小。张口太大时线圈容易触碰相壳,影响绝缘性能;张口太小则不方便转子的抽出、放进,也不利于散热。

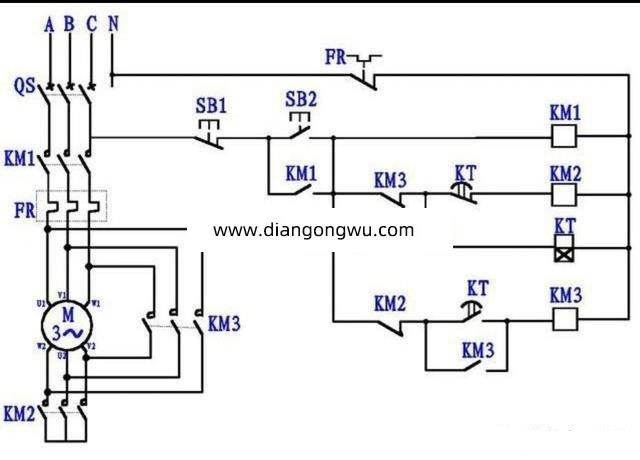

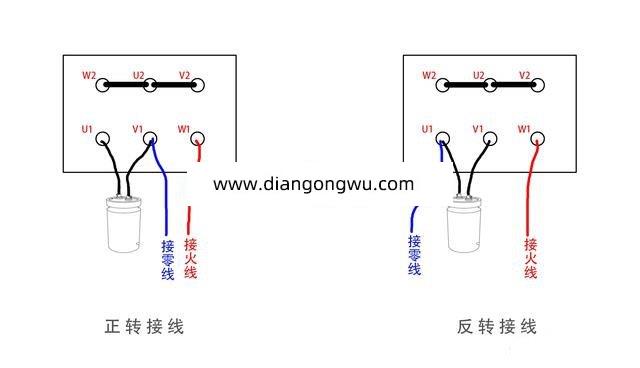

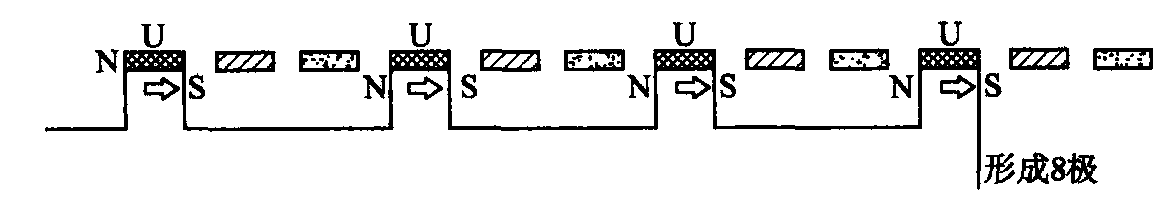

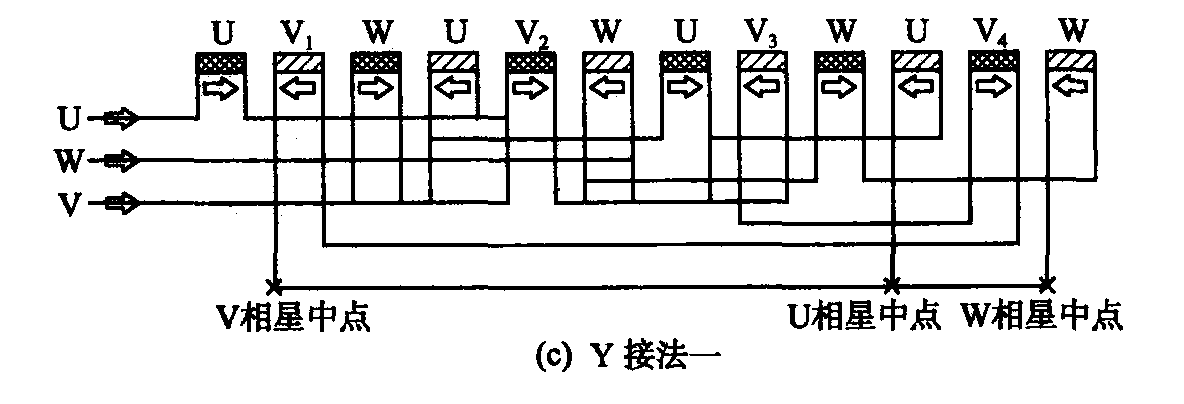

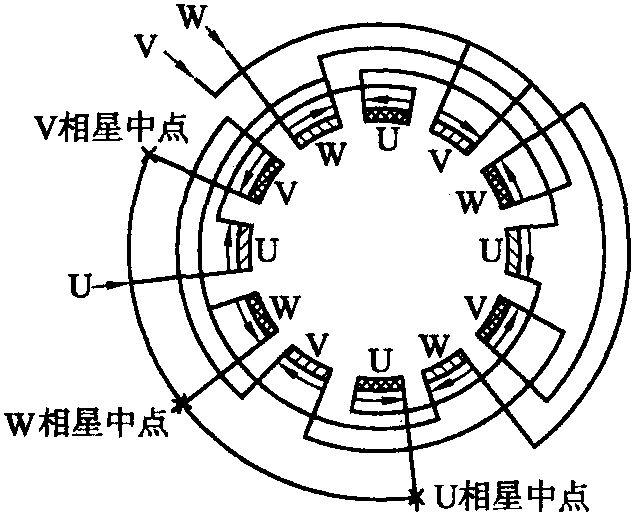

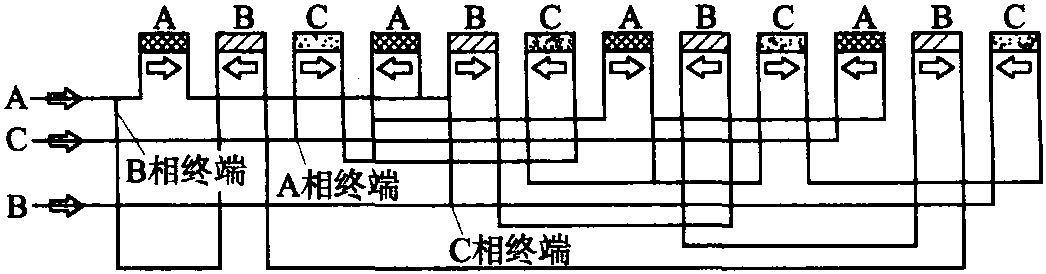

第5步:线圈连接。线圈连接之前,应首先将每个线圈的首、尾端辨别清楚并记好标志,然后按电动机定子绕组中各线圈原来的接法接好、接牢。绕组线圈有不同的接法,最常见的是正串接法与反串接法,如图9-11所示。以正串接法为例,其第1个线圈的首端为接电源端,则第1个线圈的尾端接第2个线圈的首端,第2个线圈的尾端接第3个线圈的首端……以此类推,不能颠倒。这里应注意:选择每组线圈中第1个线圈时,应使其首端靠近定子的接线盒,以便于接线。

(a)反串接法

(b)正串接法

(c) Y接法一

(d)Y接法二

(e)Y接法(4极)

(f)Δ连接

(g)Δ连接(4极)

图9-11 电动机定子绕组常见接线方法

线圈之间的接线应十分牢固,必须进行焊接,两漆包线间的焊接长度一般为2~3 cm。首先在需要焊接的部位用砂纸将其漆皮打磨干净,分别套上一根适当长度的细黄蜡管并使焊接处露出来,再套上一根约5 cm长、直径比细黄蜡管粗一号的黄蜡管;然后将二者焊牢固,风冷后将粗黄蜡管推至焊接处盖好。

全部线圈连接完毕后,按8.2.1节介绍的方法检测各线圈之间及各绕组与机壳之间的绝缘情况(均应大于2 MΩ)。

如果对线圈之间的连接是否正确无把握,可根据自己的习惯,采取下述的任一种方法检查。

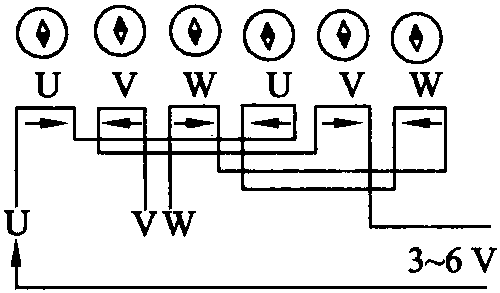

指南针极性交替变化法:在电动机不装转子的情况下,将其中一个绕组接到3~6 V直流电源上(对于星形接线的绕组,须将直流电源两端分别接到中性点和某相绕组的出线头;对于三角形接线的绕组,则必须拆开三相绕组的连接点),将指南针沿定子内圆周移动,如图9-12所示,如果绕组各线圈未接错或在凹槽中的嵌置没错误,则指南针依次经过每一极相组时,南北交替变化;如果指南针经过邻近的极相组时,指南针的指向相同,则说明该极相组接错;如果指南针经过同一极性组不同位置时,南北指向交替变化,则表明该相组中有个别线圈嵌反,此时可以将绕组故障部位的连接线或过桥线加以纠正。如果指南针的指向不清楚,应适当提高直流电源的电压,或调换磁性较强的指南针进行检查。按照这一方法分别测试三相绕组。

钢球滚动法:首先将电动机定子绕组接成星形或三角形,在不装转子的情况下,把一个直径稍大的钢、铁球放入定子内,通过三相调压器接150 V左右的三相电压。若连接正确,钢、铁球会沿着定子铁心内壁旋转;若连接错误,钢、铁球则静止不动。

图9-12 用指南针法检查绕组是否接错或嵌反

第6步:线圈端部的包扎与固定:定子线圈经检验接线无误后,应使用结实的蜡线或尼龙绳将线圈端部及其连接线、引出线捆绑牢固,以防止它们在电动机运行过程中因受电磁力的冲击而振动。具体捆绑时,线圈引出线、连接线及其套管既可以与线圈端部一起绑扎,也可以单独绑扎。

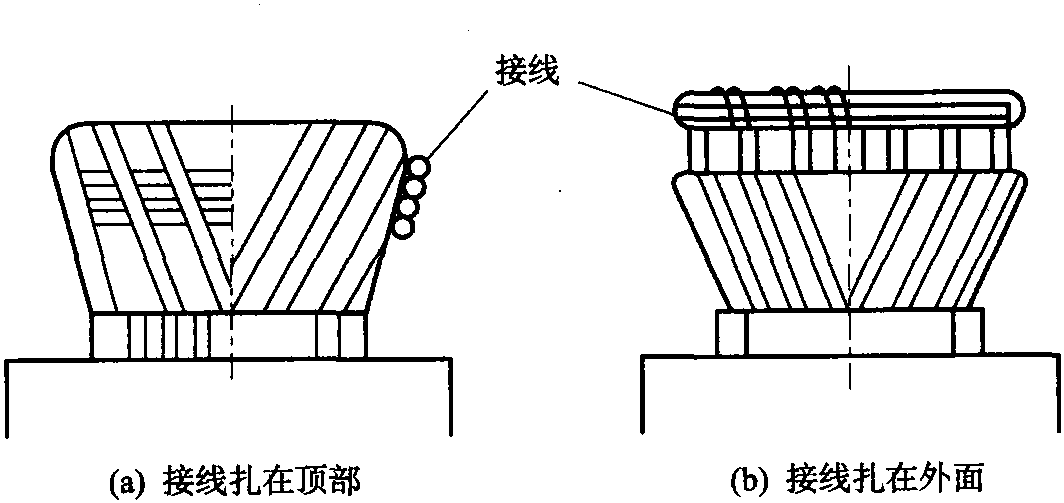

定子绕组各相连接线绑扎成捆后,如图9-13(a)所示那样全部置于定子绕组顶端部位绑扎,也可以如图9-13(b)所示放在绕组端部外侧。前者会使绕组端部加长,容易引起碰触端盖的“接地”故障,所以常用于极数较多而绕组端部较短,且端部轴向空间较大的三相交流异步电动机;后者虽能减小绕组端部的轴向尺寸,但增加了绕组端部的径向尺寸,适用于绕组端部较长而定子铁轭较厚的二极三相交流异步电动机。

图9-13 定子端部的绑扎

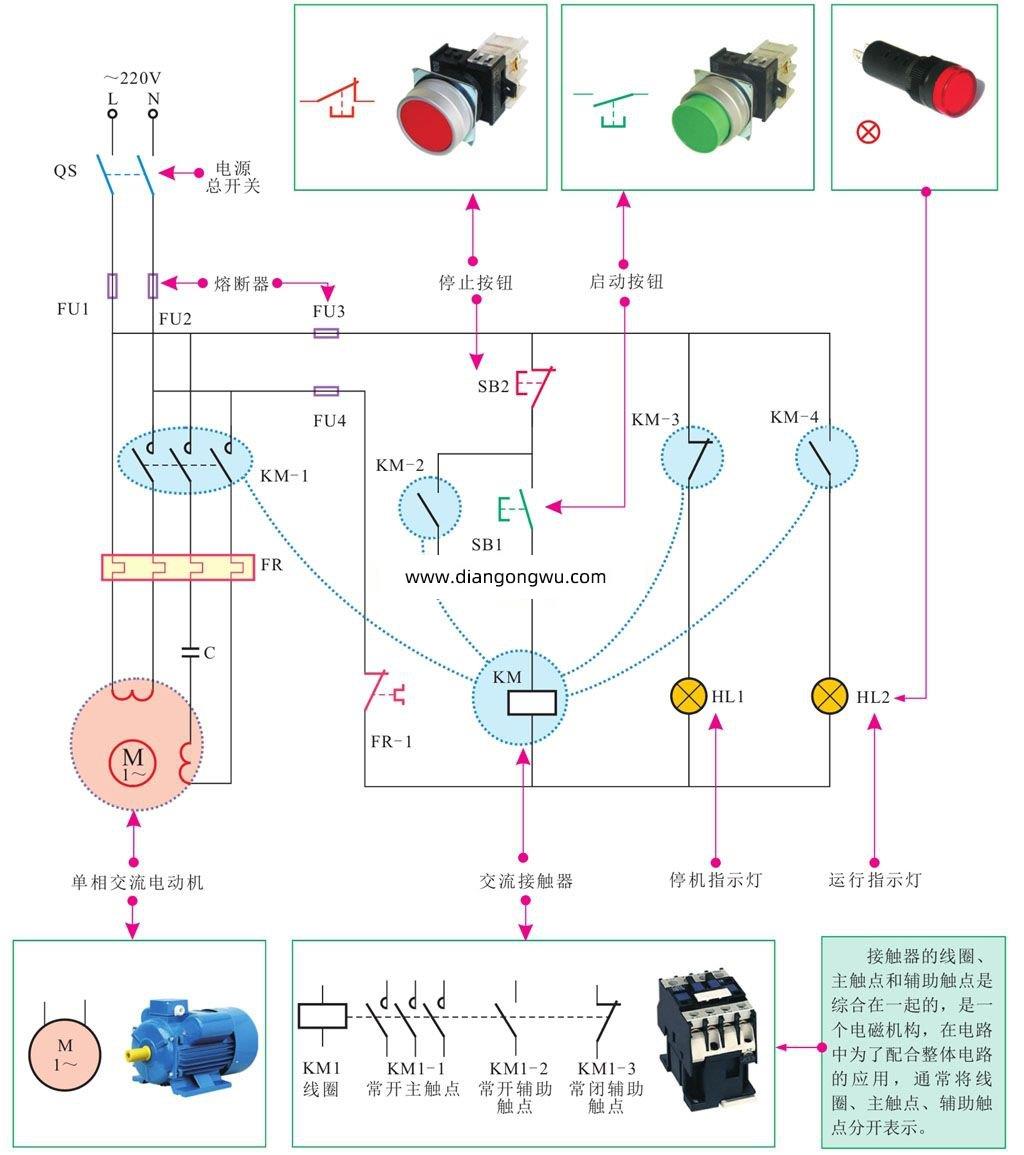

4. 绕组嵌线操作范例*

(1)嵌线的基本规律。嵌线时,从线圈首边所在的槽开始,相邻末边所在的槽先不嵌入,因为线圈首边位置定下来之后,根据节距就能定下线圈的末边位置。

一般来说,单层绕组每极每相槽数是q,先嵌的q个线圈的手边吊起,末边嵌入相应的槽中,从第(q+1)个线圈开始,两个边可同时嵌入相应的槽中。双层叠绕组节距是y,先嵌的y个线圈的手边吊起,末边嵌入相应的槽中,从第(y+1)开始,两个边可同时嵌入相应的槽中。等所有线圈嵌完,再嵌吊起的线圈。

(2)单层链式绕组的嵌线工艺。对于小型三相异步电动机,当每极每相槽数q=2时,定子绕组一般采用单层链式绕组。

现以定子槽数Z1=24、极数2p=4、q=2、节距y=5(即y=1-6槽)、并联支路数a=1的单层链式绕组为例加以说明,该绕组的展开如图9-14所示。

图9-14 单层链式绕组展开

①工艺要求点:

a. 起把线圈(或称吊把线圈)等于q(q=2)。

b. 嵌完一个槽后,空一个槽再嵌另一相线圈的下层边(因它的端边压在下层,故称下层边)。

c. 同一相绕组中各线圈组之间的连接线(又称过桥线)为上层边与上层边相连,或下层边与下层边相连。各相绕组引出线的始端(相头)或末端(相尾)在空间互相间隔120°电角度。

②口诀:先嵌一槽,退空一槽,再嵌一槽,退空一槽,先嵌浮边吊,吊边最后嵌。

③操作示范:

a. 先把U相的第1个线圈1的下层边嵌入槽7内,封好槽(整理槽内导线,插入槽楔),线圈的上层边暂时还不能嵌入到槽2中去(称为起把或吊把),因为线圈1的上层边要压着线圈11和线圈12,所以要等线圈12的下层边嵌入槽3和槽5之后,线圈1的上层边才能嵌入槽2中去。

b. 空一个槽(3号槽)暂时不嵌线,将第W相的第1个线圈2的下层边半嵌入槽9中并封好槽,线圈2的上层边暂时不嵌入槽4中,因为绕组的q=2,所以起把线圈有2个。

c. 再空一个槽(5号槽),将V相的第1个线圈3的下层边嵌入槽11中并封好槽;因为这时线圈1和线圈2的下层边已嵌入槽中去了,所以线圈3的上层边可按y=5(即y=1-6)的规定嵌入槽6并封好槽,垫好相间绝缘。

d. 再空一个槽(7号槽),将U相的第2个线圈4的下层边嵌入槽13中并封好槽;然后将它的上层边接y=1-6的规定嵌入槽8中。这时应注意与本相的第1个线圈的连接,即应当上层边与上层边相连或下层边与下层边相连。

e. 以后每个线圈的嵌线方法都和线圈3、线圈4一样,按空一个槽嵌一个槽的方法,依次后退,轮流将U、V、W三相的线圈嵌完,最后把线圈1和线圈2的上层边嵌入槽2和槽4中,至此整个绕组就全部嵌完了。

(3)绕组的接线。按如图9-15所示的接线图完成端部各相各线圈之间的连接。

图9-15 24槽4极单层链式绕组端部接线圆图