电动机经拆卸、修理、试装配、试运行基本正常后,应将电动机重新解体,以便对其定子绕组进行浸漆处理;浸漆之前应进行烘干处理,以驱除绕组内部的潮气,浸漆的目的是加强绕组与绕组之间及绕组与机壳之间的绝缘;浸漆之后应进行再烘干,再烘干的目的是使绝缘漆固化;其后进行正式的装配;装配好之后,进行测试试运行,一切正常后才算修理完毕。

显然,越往后进行的工序越应认真、小心,不能造成新的故障,以免前功尽弃。另外,电动机解体时,应注意检查试装配时对定子绕组是否造成损伤。

1. 浸漆前的烘干方法

对电动机进行烘干处理,不仅大修后的电动机需要,长期闲置的电动机或明显受潮、进水的电动机,使用前均应进行烘干处理。烘干处理的温度一般为110℃,以便于水分蒸发。烘干时间随电动机容量而定,小容量电动机应不小于为6h,大容量电机一般不小于8h。烘干最好是在烘干箱内进行,以便于温度调节。没有烘干箱时,体积较大的中、大型电动机可用电热管式电炉放入定子膛内,盖上端盖进行烘烤(应严格注意温度)。对小型电动机可根据自身条件采用下列几种方法。

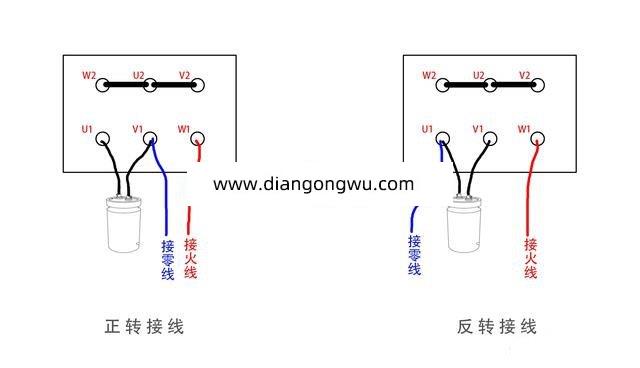

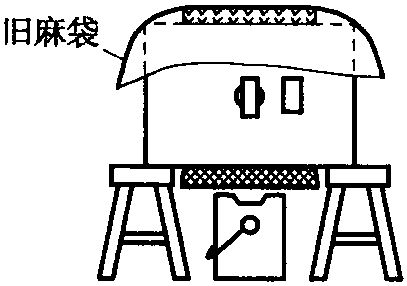

(1)煤球炉烘干法。把电动机定子转过90°并垂直搁在两张长凳上,电动机的下面放一只煤球炉子或电炉,上面可用废旧麻袋覆盖保温,如图9-20所示。维修人员要经常用手感受定子的温度变化,如温度太高,可在煤球炉或电炉上盖一块铁板或者在电动机和长板凳间垫一些砖头,把电动机抬高;反之,如果温度不够,可把煤球炉或电炉抬高一点。

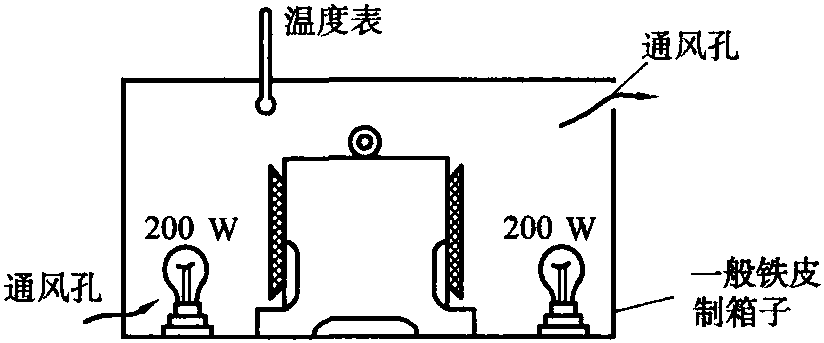

(2)灯泡烘干法。用电灯泡制成简易烘干箱对小电动机进行烘焙,温度通过增减电灯只数来调节,如图9-21所示,假使能用红外线灯泡则更佳。

图9-20 用煤球炉烘干电动机

图9-21 用电灯泡烘箱烘干电动机

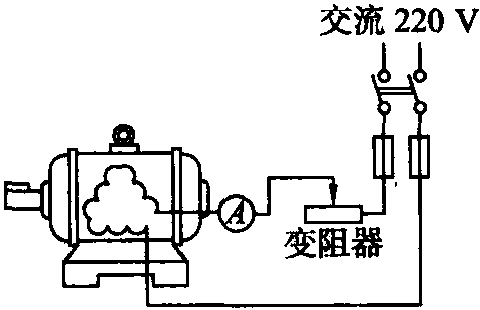

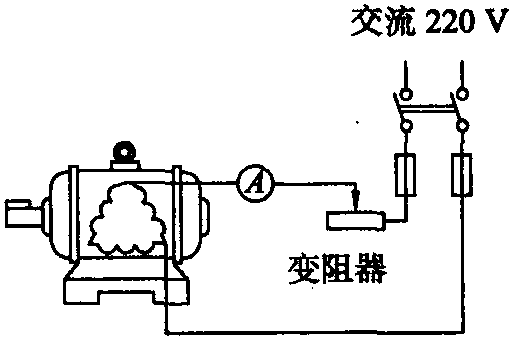

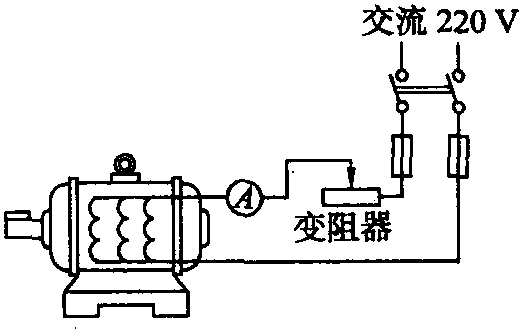

(3)电流加热烘干法。中、大型电动机线圈因其阻抗小,大都把它的3个绕组串联起来,利用电流的热效应进行烘焙,如图9-22(a)所示;小型电动机绕组的阻抗较大,在烘焙时一般要接成三角形,在两个连接点上通入单相220 V交流电压(或低压),电流大小可用变阻器(或绕组的串并联方式)进行调整,控制在额定值的60%为宜,每隔1h左右轮换连接进行烘焙,如图9-22(b)所示;假如电动机绕组的阻抗很大,也可以把3个绕组并联起来,接上单相220 V交流电压(或低压)进行烘焙,如图9-22(c)所示。

(a)中、大型电动机串联干燥法

(b)小型电动机串、并联干燥法

(c)小型电动机并联干燥法

图9-22 用电流加热法烘干电动机

如遇到绕线转子式异步电动机,要进行电流加热烘焙,首先把转子滑环接上三相启动变阻器并把转子堵住使其不转;然后参照图9-22的办法,在定子3个绕组上接单相220 V电源。操作中应控制定子绕组里的电流为其额定值的50%~70%。

不论采用上述哪一种加热方法,均应注意以下几点:

(1)绕组的温度。用温度计测量不应高于70~80℃,用电阻法测量不得高于90℃(指A级绝缘)。

(2)烘焙时间。电动机需经6~8 h预烘,开始时绝缘电阻下降,后来逐步提高,这是正常现象。其绝缘电阻值在3h内不变动时,可以结束烘焙。烘焙结束后应趁热浸漆,若因某种原因不能浸漆,电动机保持温度不宜低于3~5℃,以免再次受潮。

(3)测试间隔时间。电动机开始加热时,其绝缘电阻值和温度变化较大,最好每隔30 min测一次,待绝缘电阻值稳定后,可每隔1~2 h测一次。

(4)绝缘电阻值。当电动机绕组烘焙到接近工作温度时,其绝缘电阻值最好每kV大于1 MΩ,至少0.5 MΩ(此数值仅为参考,实际中有些达不到的,只要烘足时间,绝缘电阻达稳定状态也可以)。

(5)加强通风。如电动机绕组一时不易烘干可暂停一段时间,通过加强通风让绕组冷却后,再进行烘焙,一般情况下通风冷却2~3次均能解决问题。

(6)电流加热法注意事项。用电流加热法来烘焙,转子最好不要放在定子里面,以免阻碍潮气散发。如果定子绕组里电流较大,也可以把转子放在里面进行部分抵消,但不要使其转动,并用两只端盖把转子搁在定子铁心里。这样能使转子周围气隙均匀,三相电流较为一致。如果不用端盖,应不断调整定、转子间的相对位置来达到烘焙均匀;加热电流一般控制在每千瓦1A左右。夏天时可控制在额定工作电流的50%~60%,在冬天可控制在额定工作电流的60%~80%;测量绕组绝缘电阻时应切断干燥电动机的电源以保证安全;被水浸湿的电动机不可用电流加热法来烘焙,最好采用灯泡法、煤球炉法或热风法进行干燥,以免造成绕组击穿。

2. 浸漆工艺

浸漆就是将经过烘干的电动机定子趁热完全放入绝缘漆中,使绝缘漆渗入定子绕组绝缘材料的空隙并将其填满,以提高绕组的机械性能和绝缘材料的耐热性,增强绕组的防潮、散热能力。显然,盛绝缘漆的容器应够大,而且要有一定的机械强度,以便将电动机放在里面。浸漆用绝缘漆应具有良好的浸透能力、吸湿性极小、优良的绝缘性能(20℃时不低于30 kV/mm)、稳定的化学性能、对漆包线没有损害作用。不同绝缘等级的电动机应使用不同的绝缘漆和不同的工艺。电动机A级和E级绝缘要求的浸漆工艺和使用的绝缘漆分别见表9-10、表9-11。

表9-10 A级绝缘绕组浸漆(1010号漆)与烘干的工艺过程

| 工艺过程 | 温度(℃) | 时间 |

| 浸漆前的预烘干 | 110~120 | 4~8 h |

| 第1次浸漆 | (绕组)60~70 | 至少15 min(不冒气泡为止) |

| 流滴过多的漆 | 约20 min(不再滴漆为止) | |

| 第1次浸漆后的烘干 | 110~120 | 12 h |

| 第2次浸漆前的预烘干 | 110~120 | 6h |

| 第2次浸漆 | (绕组)60~70 | 至少10 min(不冒气泡为止) |

| 流滴过多的漆 | 约20 min(不再滴漆为止) | |

| 第2次浸漆后的烘干 | 110~120 | 16 h |

注:①1010号(旧型号为5012)电动机绕组用浸漆绝缘漆又称黑烘漆。

②第2次烘干后的绝缘电阻应大于3 MΩ。

表9-11 E级绝缘绕组浸漆(1032号漆)与烘干的工艺过程

| 工艺过程 | 温度(℃) | 时间 |

| 浸漆前的预烘干 | 125~135 | 4~6 h |

| 第1次浸漆 | (绕组)60~70 | 至少15 min(不冒气泡为止) |

| 流滴过多的漆 | 约20 min(不再滴漆为止) | |

| 第1次烘干 | 100~110 125~135 | 3h 6~8 h |

(续表)

| 工艺过程 | 温度(℃) | 时间 |

| 第2次浸漆 | (绕组)60~70 | 至少10 min(不冒气泡为止) |

| 流滴过多的漆 | 约20 min(不再滴漆为止) | |

| 第2次浸漆后的烘干 | 100~110 125~135 | 3h 10~12h |

注:①1 032号电动机绕组用浸漆绝缘漆又称三聚氰胺醇酸漆。

②第2次烘干后的绝缘电阻应大于3 MΩ。

无合适的盛漆容器时,浸漆也可用浇漆的办法来解决。即在煤球炉烘干的基础上,首先要把热源(如煤球炉或电炉等)移开远一点,仍将电动机垂直放着,底下(原来放煤球炉或电炉的地方)安放一只滴漆用的盘子。在绕组温度冷到50~60℃时,将绝缘漆自上向下浇一遍。经过20~30 min的滴漆过程,然后将电动机掉过头来再浇第2遍。每次浇漆都要浇得均匀、全面,不留死角。待余漆滴干后,用浸过甲苯或二甲苯的抹布或刷子将定子铁心表面及机壳等处多余的绝缘漆揩干净。

3. 浸漆后的烘干

电动机定子绕组浸漆后进行应再次烘干。烘干前应将多余的绝缘漆滴净,即将定子悬挂起来直到无滴漆为止。这一点对于上述采用煤球炉烘干法时尤其重要,否则把煤球炉或电炉放在下面烘焙时容易起火。这一点千万要谨慎小心! 开始时可以在热源(煤球炉或电炉)处覆盖一块铁板,使它慢慢加热,等漆膜基本形成后,再去掉铁板并提高烘焙温度。

烘焙最好分为两个阶段:第一阶段是低温烘焙,温度不宜超过70~80℃,烘2~4 h,这样使溶剂挥发不太强烈,以免表面干燥太快而结成皱皮膜,以致内部气体无法排出;第二阶段是较高温烘焙,温度约为110℃,烘焙时间约为4~8 h。烘焙时要随时观察其温度,不得疏忽,以防烧坏电动机绕组。

再烘干后最好测量一下各绕组之间及各绕组对机壳的绝缘电阻值。一般来说,容量小于100 kW的低压电动机用绕组,其值不得小于0.5MΩ;滑环式电动机转子绕组的绝缘电阻也不得小于0.5 MΩ。