以三相50 Hz、100 kW以下的低压异步电动机为例,介绍定子绕组重绕计算的步骤。

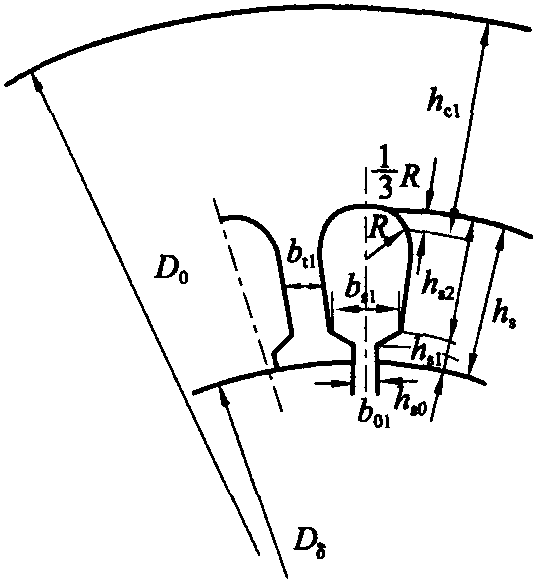

1. 精确测量定子铁心各部分尺寸

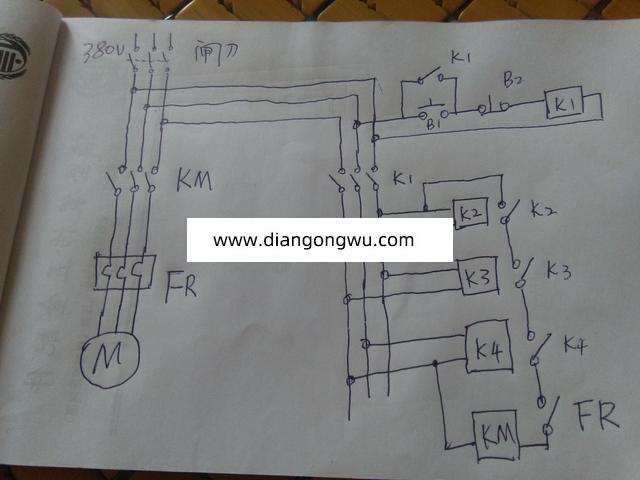

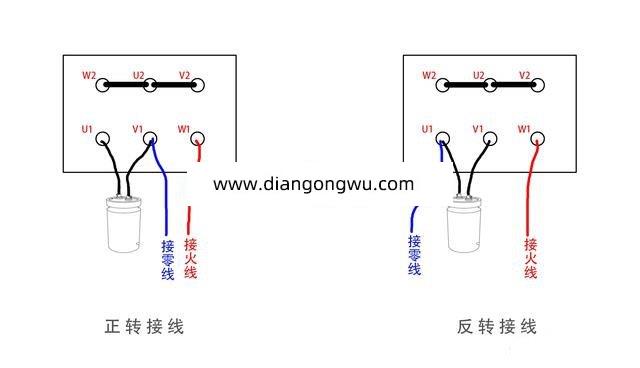

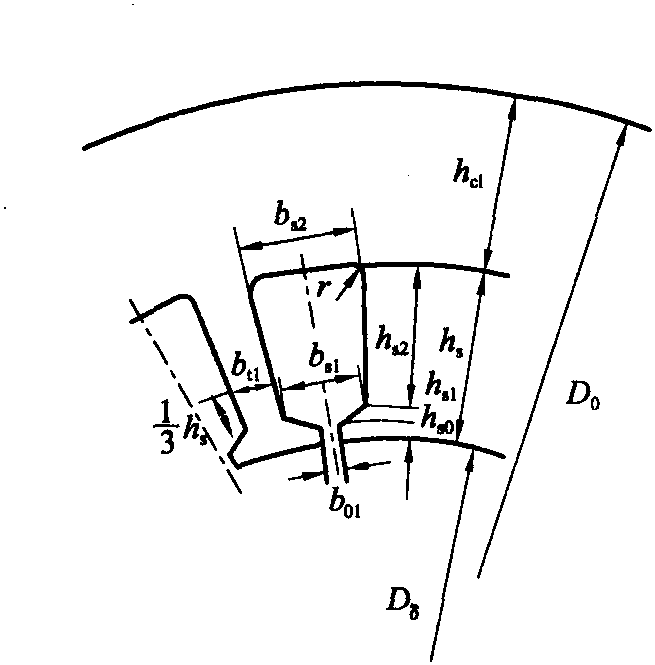

精确测量(图18-1)定子铁心各部分尺寸并填写在表18-1内。

表18-1 定子铁心各部分尺寸

(mm)

| 部位 | 长度 | 部位 | 长度 | |

| 定子铁心外径D1 | 槽形 长度 | R/r | ||

| 定子铁心内径Dδ | b01 | |||

| 定子铁心长度L0 | bs1 | |||

| bs2 | ||||

| 定子铁心槽数Z1 | bt1 | |||

| 定子齿距ts,ts=πDδ/Z1 | hs0 | |||

| 定子齿宽bt1,对于不平行齿可以在 距离最狭处1/3槽数的地方测量 | hs1 | |||

| hs2 | ||||

| hs | ||||

(a)半闭口槽(圆底槽)

(b)半闭口槽(平底槽)

图18-1 定子铁心槽形尺寸

2. 估算电动机的磁极对数p

电动机的磁极数可按式(18-1)估算:

式中:bt2为定子齿宽,单位为mm;hc1为定子轭高,单位为mm。

对于圆底槽

对于平底槽

计算结果取相近的偶数为电动机磁极数p。一般来说,hc1越大,极数越小;槽数越多,磁极数亦越多。

若磁极数确定不当,会造成定子气隙、齿部、轭部中某部分磁路的磁通密度过高或过低。

3. 估算电动机的输出功率

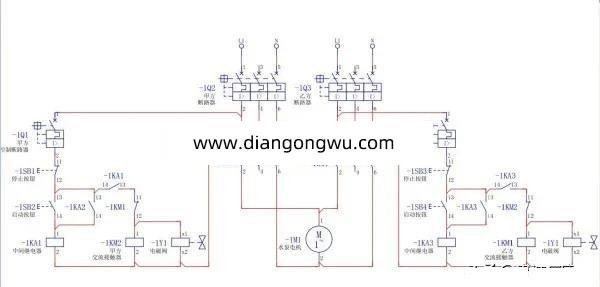

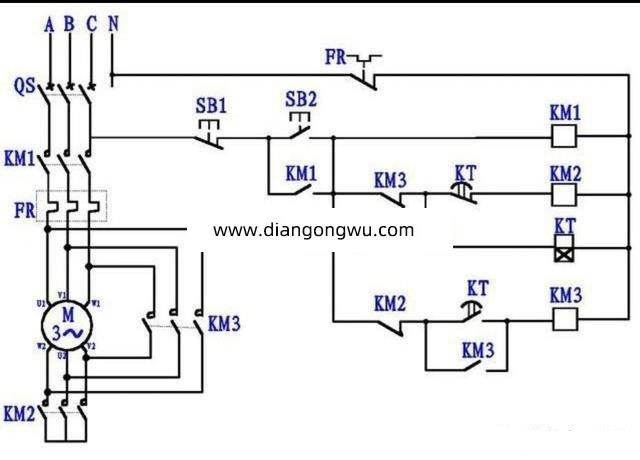

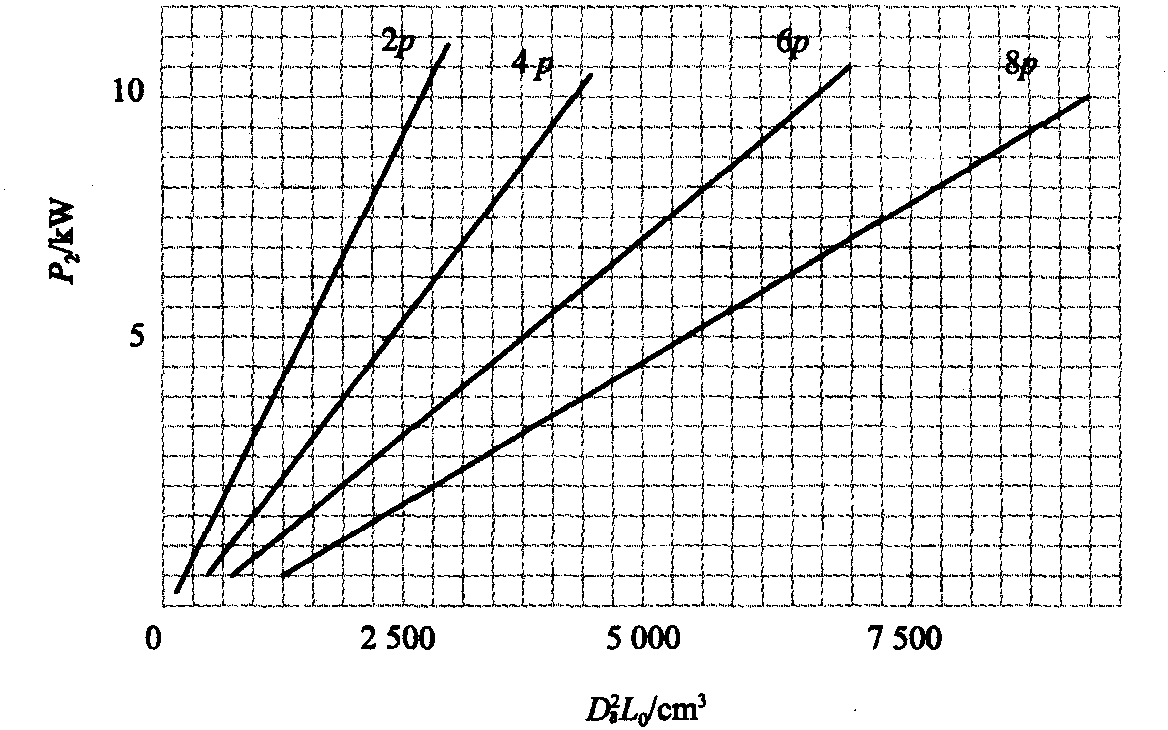

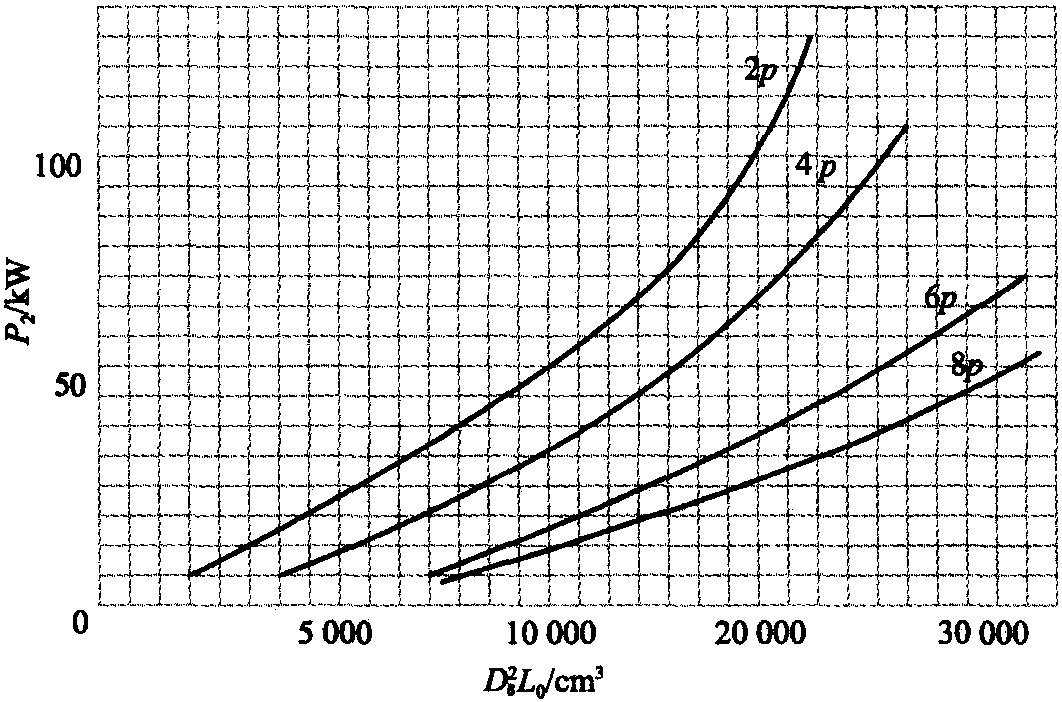

根据电动机的计算长度Dδ2L0和磁极数2p,从图18-2和图18-3查得对应输出功率的近似值P2。

图18-2 三相异步电动机Dδ2L0与输出功率P2关系曲线(10 kW以下)

图18-3 三相异步电动机Dδ2L0与输出功率P2关系曲线(100 kW以下)

4.选择气隙通密度Bδ

在磁极数确定后,气隙磁通密度(Bδ)可根据其结构型式参考表18-2选择。

表18-2 中、小型异步电动机气隙磁通密度

(T)

| 型式 | 磁极数 | |||

| 2 | 4 | 6 | 8 | |

| 封闭式 | 0.50~0.65 | 0.60~0.75 | 0.63~0.75 | 0.65~0.78 |

| 防护式 | 0.55~0.70 | 0.65~0.80 | 0.65~0.80 | 0.65~0.80 |

(续表)

| 型式 | 磁极数 | |||

| 2 | 4 | 6 | 8 | |

| 开启式 | 0.60~0.75 | 0.70~0.80 | 0.70~0.80 | 070~0.80 |

| Y系列 | Y(IP44) | Y(IP23) | ||

| H80~H112 | H132~H160 | H180以上 | ||

| 0.60~0.73 | 0.59~0.75 | 0.75~0.80 | 0.73~0.86 | |

功率大的电动机取大值,功率小的电动机取小值。上述气隙磁通密度对于已车削过转子外径的电动机是不适应的,它将严重影响电动机输出功率及电磁性能。在这种情况下,一般选择的气隙磁通密度比表18-2中的数值小10%~20%。

5. 演算电动机定子齿部磁通密度Bt1

电动机定子齿的磁通密度Bt1采用式(18-4)进行验算:

式中:kc。为电动机铁心叠压系数,涂漆硅钢片取0.92,不涂漆硅钢片取0.95。

演算所得到的数值必须符合表18-3所列范围,早期生产的电动机应控制在1.30~1.50 T。如果数值过大,应减小气隙磁通密度;数值过小则应增加气隙磁通密度,直到合适为止。

表18-3 定子齿磁通密度

(T)

| 型式 | 极 数 | |||

| 2 | 4 | 6 | 8 | |

| 封闭式 | 1.40~1.55 | 1.40~1.57 | 1.35~1.55 | |

| 防护式 | 1.56~1.65 | 1.45~1.65 | 1.45~1.60 | |

| 开启式 | 1.55~1.70 | 1.47~1.67 | 1.5~1.65 | |

6. 确定每相串联导线根数N

式中:UΦ为相电压,单位为V;

p为磁极对数;

KE为压降系数,参见表18-4,功率大的电动机取大值,功率小的取小值;

Dδ、L0分别为电动机铁心内径、长度,单位为cm;

Kdp为绕组系数,根据不同的绕组形式、节距和每极每相槽数,按表18-5所示选取;电动机功率在10 kW以下选用单层绕组,功率在10 kW以上一般取双层绕组。

表18-4 压降系数KE

| 型式 | 极 数 | |||

| 2 | 4 | 6 | 8 | |

| 10 kW以下 | 0.89~0.93 | 0.87~0.92 | 0.87~0.91 | 0.86~0.90 |

| 10~30 kW以下 | 0.94~0.96 | 0.93~0.95 | 0.92~0.93 | 0.91~0.93 |

| 30~125 kW | 0.95~0.96 | 0.95~0.96 | 0.94~0.95 | 0.93~0.94 |

表18-5 绕组系数Kdp

| 三相单 层绕组 | 每极每相槽数 | 2 | 3 | 4 | ||||||

| 绕组系数 | 0.966 | 0.96 | 0.958 | |||||||

| 三相双 层绕组 | 每极每相槽数q | 2 | 3 | 4 | ||||||

| 节距y | 1-6 | 1-7 | 1-8 | 1-9 | 1-10 | 1-9 | 1-10 | 1-11 | 1-12 | |

| 绕组系数 | 0.934 | 0.831 | 0.902 | 0.945 | 0.96 | 0.83 | 0.885 | 0.925 | 0.95 | |

| 三相单 层绕组 | 每极每相槽数q | 5 | 6 | |||||||

| 绕组系数 | 0.957 | 0.956 | ||||||||

| 三相双 层绕组 | 每极每相槽数q | 5 | 6 | |||||||

| 节距y | 1-11 | 1-12 | 1-13 | 1-14 | 1-14′ | 1-15′ | 1-16′ | 1-17′ | ||

| 绕组系数 | 0.829 | 0.874 | 0.91 | 0.936 | 0.866 | 0.898 | 0.923 | 0.941 | ||

表18-5中节距y按式(18-6)计算,并取接近计算值的整数。

式中:β为短距比,对单层绕组,β取0.8~0.9;对双层绕组,β取0.75~0.85。

每极每相槽数:

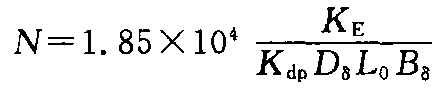

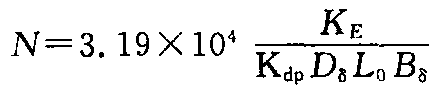

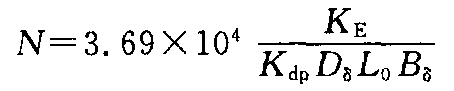

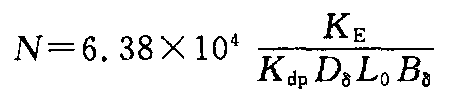

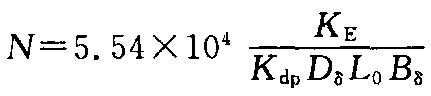

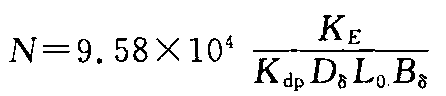

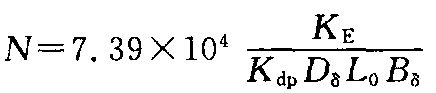

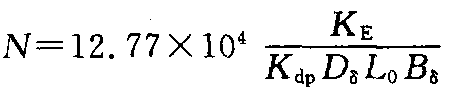

电源电压为380 V、频率为50 Hz,电动机采用Y接法和△接法,其2、4、6、8极电动机每相串联导体数N可分别按表18-6所列公式计算。

表18-6

| 磁极数 | 接 法 | |

| Y | △ | |

| 2 |

|

|

| 4 |

|

|

| 6 |

|

|

| 8 |

|

|

7. 确定每槽导线根数Z

式中:m为电源相数,m=3;a为每相绕组并联支路数。

这时,每个绕组的匝数ω为:

单层绕组:

双层绕组:

8.计算绕组导体直径d′

带绝缘的导体直径(d′)可按式(18-11)计算:

式中:Fk为槽满率,一般控制在0.65~0.75之间;

AWs为槽有效面积,单位为mm2,可按式(18-12)计算。

对于如图18-1(a)所示的圆底槽:

对于如图18-1(b)所示的平底槽:

式中:C为槽绝缘厚度,单位为mm。

对于E级绝缘,C=0.25~0.40 mm;对于B级绝缘,C=0.3~0.45 mm。功率小的电动机取小值,功率大的电动机取大值。

当导线较粗时,可采用多根并绕的形式。这时,每根带绝缘的导线直径应为

式中:n为导线并联的根数。

选取的导体直径一般应相同,同时应保证每根导线都能顺利通过槽口自由嵌入槽内。计算求出带绝缘的导线直径之后,可参考表查到所需导线。

9. 计算电动机输出功率

电动机的相电流IΦ(估算值):

IΦ=△1Sna (A) (18-15)

式中:S为导线截面积,单位为mm2;

n为并绕根数;

a为并联支路数;

△1为定子导线的电流密度,单位为A/mm2,按表18-7所示选取。

表18-7 中、小型三相异步电动机电流密度△1

(A/mm2)

| 极 数 | 型 式 | |||||

| 封闭式 | 防护式 | |||||

| 10 kW以下 | 10~30 kW | 30~100 kW | 10 kW以下 | 10~30 kW | 30~100 kW | |

| 2 | 5~6 | 4.5~5.5 | 3.54~4.5 | 5~6.5 | 5~6.5 | 5.5~6.2 |

| 4 | 5~6.5 | 4.5~6.0 | 3.5~5.0 | 5.5~6.5 | 5~6 | 5~6 |

| 6 | 5.5~7 | 4.5~6 | 4~5.1 | 5.5~6.5 | 5~6 | 5~6 |

| 8 | 5~6 | 4~5.5 | 4~5.5 | 5~6 | 5~6 | 5~5.5 |

在表18-7中,功率大的电动机取小值,功率小的电动机取大值,这时电动机的输出功率P2按式(18-17)计算:

P2=3UΦIΦcosη×10-3 (kW) (18-17)

式中:功率因数cos和效率因数η可参见表18-8。

表18-8 中小型三相异步电动机效率和功率因数

| 功率 | 2极 | 4极 | 6极 | 8极 | ||||

| n(%) | cos | η(%) | cos | n(%) | cos | n(%) | cos | |

| 10 kW以下 | 76~86 | 0.85~0.88 | 74~86 | 0.76~0.78 | 70~85 | 0.68~0.80 | 68~85 | 0.65~0.77 |

| 10~30 kW | 87~89 | 0.88~0.90 | 86~89 | 0.87~0.88 | 86~89 | 0.81~0.85 | 86~88 | 0.78~0.81 |

| 30~125 kW | 90~92 | 0.91~0.92 | 90~92 | 0.88~0.90 | 90~92 | 0.86~0.89 | 89~91 | 0.82~0.84 |

功率小于10 kW的数值功率为7.5kW、5.5kW、4kW、3kW、2.2kW、1.5kW、0.8kW、0.6 kW而递减。