变频器功能及参数颇多,各厂家生产的变频器所设置的功能及参数均有差别,所用代号(符号) 也各异,但概括起有如下六种。

(一) 频率给定功能/参数

变频率与其他电动机控制设备不同的重要标志,就是频率变化。因此,频率给定功能则处于首要位置。

1.频率给定方式

给定方式即为设置方式。键盘给定方式,即由使用人员 (电工或设备的操作人员),按动变频器面板的按键,将所需频率及参数设置好。也可以由使用人员通过外接控制电路,将频率给定信号输入控制板。在由计算机控制的系统中,可通过计算机向变频器发出各种指令,当然也可用计算机通过 “通信接口” 进行给予。

2.外接给定信号的选择

外接给定信号无非两种,一种为电压信号,通常有0~5V、0~±5V、0~10V、0~±10V等几种,一般由变频器控制板经控制端子排输出; 另一种为电流信号,通常有0~20mA、4~20mA两种,供电方式与 “电压信号” 相同。

3.频率给定线的预置

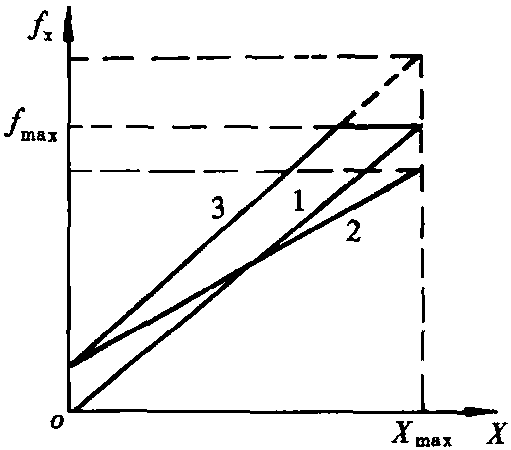

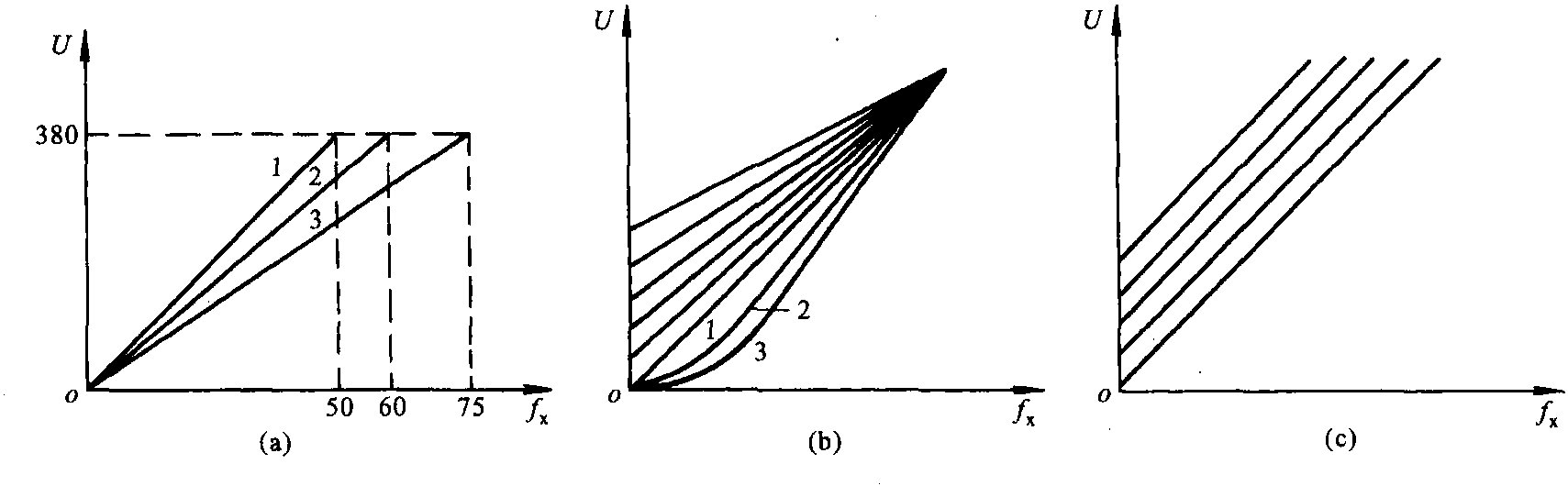

(1) 频率给定线的概念: 由模拟量进行频率给定时,给定频率fx与给定信号X之间的关系为fx=f(X),称为频率给定线,如图1-2-9所示。

在给定信号X从0增大到最大值Xmax的过程中,给定频率fx线性地从0增至fmax的频率给定线,叫作基本频率给定线。其起点为(X=0,fx=0);终点为(X=Xmax,fx=fmax)。

图1-2-9 变频器的频率给定线

频率给定线的起点和终点坐标可以根据电动机所带动的机械设备的需要设定。设定时,首先要确定好坐标点。

起点坐标 (X=0,fx=fB1)。fB1为给定信号X=0时所对应的给定频率,通常将fB1称为偏置频率。

终点坐标 (X=Xmax,fx=fXM)。fXM为给定信号X=Xmax时所对应的给定频率,称为最大给定频率。

(2) 频率给定线的预置方法。偏置频率fB1是直接设定的频率值; 而最大给定频率fXM常常是通过预置 “频率增益”G%来设定的。G%的定义是: 最大给定频率fXM与最大频率fmax之比的百分数,即

G%= (fXM/fmax) ×100%

预置后的频率给定线如图1-2-9中的曲线2 (G%<100%) 所示,而曲线3为G%>100%时的曲线。G%>100%,则fXM>fmax,这时的fXM称作假想值。

4.常见频率功能/参数名词及符号

在电工产品市场上,变频器种类很多,涉及变频器的频率名词、符号固然也就多。各种变频器的使用说明书,对频率功能参数和符号的解释也不大统一,同一个名词的定义也不尽相同。本书将常见的几个频率功能/参数名词及符号归纳如下。

(1) 给定频率fx。与给定信号对应的频率。变频器使用说明书上所讲的频率大小通常是指给定频率。

(2) 工作频率f0x。在给定频率等于fx时,变频器输出的频率即电动机输入的频率,也即工作频率f0x。但是,负载是经常变化的,电动机具有足够强的机械特性,变频器为适应这些变量,就必须实现其自动调节功能,这就势必造成工作频率f0x与给定频率fx并不完全一致。而且,由于变频器本身在不断地进行检测、比较、调节,因此,f0x也会处于不断变化之中。

(3) 基本频率fBA。在变频器的输出电压等于额定电压的时候,所对应的最小给定频率叫基本频率,用符号fBA表示。通常基本频率等于额定频率,即fBA=fN,fN为额定频率。

(4) 最大给定频率fXM。在模拟量给定时,当频率增益G%≠100%时,最大给定信号Xmax所对应的给定频率。

(5) 最大频率fmax。指变频器允许输出的最大频率。

(6) 额定频率fN。指变频器在正常情况下允许输出的频率。

(7) 偏置频率fB1。模拟量给定时,在给定信号X=0时的给定频率。

(8) 上限频率fH。根据需要预置的上限工作频率。

(9) 下限频率fL。根据需要预置的下限工作频率。

(10) 点动频率fJOG。点动运行时预置的工作频率。

(11) 回避频率fJ为避免拖动系统发生谐振而预置的应该回避的频率。

(二) 控制方式的功能/参数

1.V/F控制方式

低频时有效转矩下降,是由于电阻电压降△Ur所致。为此,在低频时适当提高UIX/fx的比值,以补偿△Ur的比例增大的影响。这种方法叫转矩补偿,也叫转矩提升。因为是通过改变U/f比值来实现的,所以通常叫作V/F控制法。

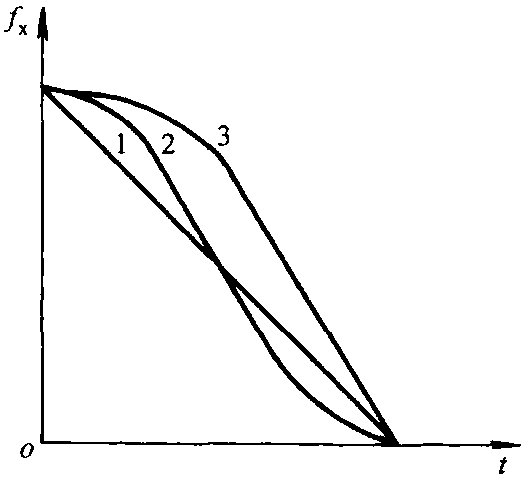

(1) 基本U/f线。能满足UIX/f x=const的V/F线,称作基本的U/f线,见图1-2-10(a)。

图1-2-10 (a) 有三条曲线,其中 “1” 为基本频率为50Hz时基本U/f线; “2” 为60Hz时的基本U/f线; “3” 为75Hz时的基本U/f线。基本U/f线给出了与额定电压UN对应的基本频率fBA的大小,是对U/f的比值进行调整时的基准线。

(2) 任选U/f线的功能。在V/F控制方式中,变频器为用户提供了许多不同补偿程度的U/f线供用户选定,见图1-2-10 (b) 所示。在图1-2-10 (b) 中,曲线 “2” 和曲线 “3”低于基本曲线U/f线。具备这种曲线的变频器适用于风机、水泵等类低速时阻转很小的负载。这里,“1” 为未作补偿的曲线,即基本U/f线; “2” 为低减补偿的U/f线; “3” 为更低减补偿的U/f线。

图1-2-10 变频器的U/f线

(a)基本U/f曲线; (b)补偿程度U/f曲线; (c) 自动调整的U/f曲线

(3) U/f线的自动调整功能。可根据负载的具体情况,变频器自动调整转矩补偿程度的功能。经自动调整的U/f线是互相平行的,如图1-2-10 (c) 所示。

2. 矢量控制方式

矢量控制的基本思想是仿照直流电动机的调速特点,使异步电动机的转速也能通过控制两个互相垂直的直流磁场来进行调节。矢量控制有两种。

(1) 带速变反馈的矢量控制。这是当今性能最好的一种控制方式,不但可使电动机得到很强的机械性能特性,而且可以具有很好的动态响应性能。

(2) 无反馈矢量控制。这是新系列变频器的一种重要功能,无须速度反馈,在一些对动态响应要求不高的场合,可采用这种控制方式。因而,无反馈矢量控制方式用途很广。

用户在预置矢量控制方式时,必须注意的事项有: 变频器容量与配用电动机容量应相等,最多相差一档; 使用时,应向变频器输入电动机的基本数据,如功率、极数等。

(三) 升速和降速的功能/参数

1.变频调速系统的升降功能

在变频器的调速系统中,起动和升速过程,就是一个逐步提高频率的过程,它与软起动器相同 (软起动器是逐步提高电压的,参见本书参考文献1)。在电动机升速的过程中,若能将同步转速与转子转速间的转差限制在某一范围内,升速则平稳,升电流也不会太大; 反之,如果转差很大,将导致升速电流过大。决定转差大小的关键因素有两个: 一是频率,即同步转速上升的快慢;其二则是拖动系统的惯性,如飞轮、靠背轮较大,力矩较大等缘故。

若是频率上升过快,电动机转子的转速因拖动系统的惯性较大而跟不上同步转速的上升,那就势必引起转差增大,导致升速电流超过允许值。

2.可供选择的升速功能

(1) 升速时间。给定频率由零上升到基本频率fBA所需要的时间。显然,升速时间不宜过短。升速时间越短,频率上升越快,越容易引起升速电流超过允许值。

(2) 升速方式。有如下三种。

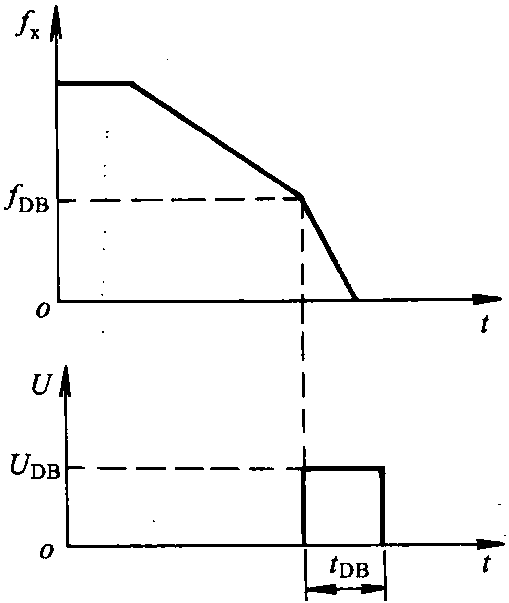

1) 线性方式。指升速过程中,频率与升速时间成线性关系,如图1-2-11所示,曲线“1” 即为线性升速方式。

2) S形方式。这种方式下,在开始阶段和结束阶段,升速过程比较缓慢,中间阶段为线性方式升速,这种方式如图1-2-11中的曲线“2”所示。

3) 半S形方式。升速过程呈半S形,如图1-2-11中的曲线 “3” 所示。

3.与起动有关的升速功能/参数

变频器在起动前,须将有关的速度功能/参数巡视一遍,发现问题及时更正,进行重新设置。常见的相关速度功能/参数有以下三种。

(1) 起动频率fS对于静摩擦系数较大的负载,为了易于起动,起动时须有少许冲击力,因而用户可预置起动频率fS,使电动机在该频率下 “直接起动”。

图1-2-11 变频器升速方式曲线示意图

(2) 起动前的直流制动功能。每次起动前,都向电动机定子绕组短暂地通入直流电流,目的是保证所拖动系统在零速下起动。

(3) 暂停升速功能。起动惯性较大的负载时,可预置暂停升速功能,使拖动系统先在低速下运转一段时间,然后再继续升速。

4.变频调速系统的降速功能/参数

降速过程与升速过程相仿但又相反。拖动系统的降速和停止的过程是通过逐渐降低频率来实现的。这时,电动机将因同步转速低于转子转速而处于再生制动状态,并使直流电压升高。若是频率下降太快,也会使转差增大,一方面使再生电流增大; 另一方面,使直流电压升高超过允许值。

变频器可供选择的降速功能/参数有如下几种。

1) 降速时间。为给定频率从基本频率fBA下降至零所需的时间。显而易见,降速时间不能太短,否则因频率下降太快,极易使电动机、变频器过流。

2) 降速方式。和升速相仿,有三种方式。

a.线性方式。在降速过程中,频率与时间成线性关系,如图1-2-12中的曲线 “1” 所示。

图1-2-12 变频器的降速方式曲线示意图

b.S形方式。在开始阶段和结束阶段,降速的过程比较缓慢; 而在中间阶段则按线性方式降速,如图1-2-12中曲线 “2” 所示。

c.半S形方式。降速过程呈半S形,如同图1-2-12中的曲线 “3” 那样。

(四) 直流制动功能/参数

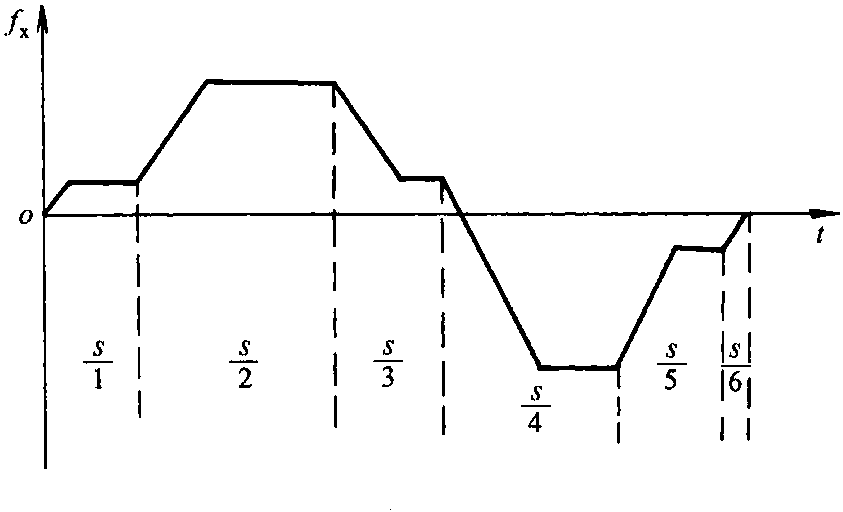

变频调速系统在降速过程中,电动机是因为处于再生制动状态而迅速降速的。但随着转速的下降,拖动系统的动能在减小,电动机的再生能力和制动转矩也随之减小。因此,在惯性较大的拖动系统中,会出现低速时电动机不能停止的情况。为克服这种现象,在拖动系统的转速下降到某一定程度时,向电动机定子线圈中通入直流电源,以加大制动转矩,使拖动系统迅速停住。若预置直流制动功能,主要设定的功能参数,如图1-2-13所示。

1.直流制动电压UDB

即向电动机定子绕组输送的直流电压。拖动系统的惯性越大,设定UDB的参数也就越预置功能/参数大。

图1-2-13 直流制动的

2.直流制动时间tDB

指向电动机定子绕组输送直流电压的时间,可设定tDB参数值比估计时间略长一些。

3.直流制动的起始频率fDB

即变频调速系统由再生制动状态转为直流制动状态的起始频率。拖动系统的惯性越大,fDB参数设定值也越大。

(五) 变频器的控制功能/参数

1.程序控制功能/参数

所谓程序控制,是指把一个完整的工作过程分成若干个程序步而各程序步的旋转方向、运行速度、工作时间等都可以预置,并使各程序步之间的切换自动进行。变频器调速系统实现程序控制的方法有两种: 一种是由外控信号的状态进行控制,整个工作过程由连接至变频器输入控制端的外部信号来决定。变频器只需预置各档的转速及升降速时间即可; 其二是由变频器自动切换,即由变频器内部的程序控制功能自动完成全工作过程,此时变频器需预置的项目有:

(1) 各程序步的运行方式。包括正转、反转、升速、降速、停止等。

(2) 程序步之间的切换。包括规定本程序步完成后应转入的程序步号,决定切换程序步的依据是由变频器内部的计时器决定,也可以由外接控制信号来确定。变频器内部的程序控制过程如图1-2-14所示。

2.PID调节功能/参数

目前,一些新型变频器设置了PID调节功能,其 “目标值” 给定方式不同,一般有两种给定方式。

(1) 键盘给定方式。此方式下需将反馈信号接至变频器的 “外接给定端” 或“反馈信号输入端”。给定方法是由键盘输入目标值的百分数。这里所说的目标值的百分数可由所要求的目标值与传感器最大信号之比的百分数来决定。

图1-2-14 变频器内部的程序控制过程

(2) 外接给定式。接线是将目标给定信号接至外接给定端,而把反馈信号拨至辅助给定端或反馈信号输入端。给定方法是由外接电位器进行目标值的给定。

(六) 变频器的保护功能/参数

变频器具有过电流、过载 (过负荷) 以及电压保护功能。

1.过电流保护功能/参数

过电流是电动机工作过程最为常见的故障之一。当变频器在出现过电流故障时,立即对产生过电流的原因进行自处理,如果自处理不能及时地抑制住过电流,则跳闸 (关断晶闸管)。当然如果遇到上升率很高的短路电流时,则必须立即跳闸。

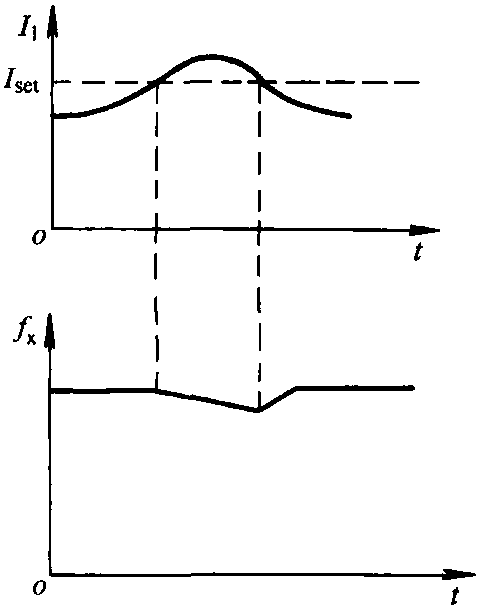

(1) 升、降速过电流的自处理。在升降速过程中过电流时,变频器将自动延长升速、降速时间 (或自动暂停升速、降速),使电流回到限值之内,然后再恢复到原设定的升速、降速时间,如图1-2-15所示为升速过电流的自处理过程。

图1-2-15 升速过电流的自处理过程曲线

图1-2-16 变频器运行过电流的自处理

(2) 运行过电流的自处理。当变频器在运行过程中发生过电流时,将自动降低工作频率,使电流回到限值以内后,再恢复到原设定频率,如图1-2-16所示。

(3) 运行中出现短路电流的处置。当在运行中出现短路电流时,必须立即跳闸。短路电流常见的现象是: 输出电路短路、输出电路接地、逆变电路发生桥臂 “直通” (即晶闸管或三极管被击穿) 等等。

2.过载保护功能/参数

过载保护功能主要用作保护电动机的过载。众所周知,电动机的负载能力与其温升有关,具有如下特性:

(1) 具有反时限特性。在过载不太严重的情况下,电动机绕组发热不严重,所以允许的运行时间较长; 过载较多时,发热也就严重,允许的运行时间较短。

(2) 过载能力与工作频率的关系。由于电动转速越低,散热越差,所以在相同的电流下,允许电动机运行的时间就越短。

(3) 过载保护功能参数的预置。通常是按 “电流取用比” IM%来预置的,即

IN——变频器的额定电流。

3. 电压保护功能/参数

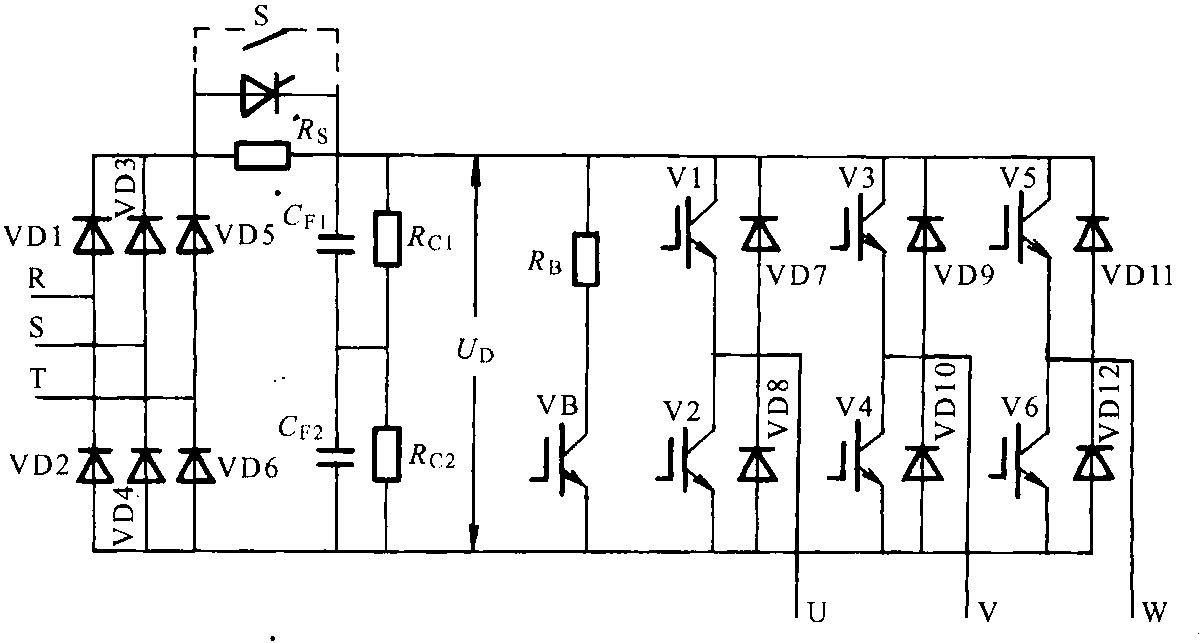

(1) 降速过电压的自处理。当变频器由于降速过快而发生过电压时,电路会自动延长降速时间,或者自动暂停,使电动机的速度降低,以减缓降速过程,直至UD回到正常范围后再恢复为原定的降速时间。UD为变频器内部直流电压,见图1-2-1。

图1-2-1 交—直—交通用型变频器主电路

(2) 欠电压保护。所谓欠电压是指电源电压过低、电源缺相和电源瞬时停电等。

许多变频器在停电极短的情况下,允许电源自动重新合闸,不必因欠压而跳闸。如停电时间小于UD下降到欠压限值所需时间,即重新合闸,整个拖动系统不会影响工作。若是停电时间大于UD下降到欠压限值所需时间,而远小于从停电开始到控制电路的电压开始下降所需时间内,也允许电动机继续运行。这段时间之内,电动机的转速已经开始下降,所以变频器的输出频率也会自动跟踪电动机的转速。