某厂安装多台变频器,配有变频器配电柜、主控室和现场控制箱,安装的全部是整流式42L6电流表。这些表在使用中发现根本不能反映变频器的负载电流,误差极大,而且因变频器输入侧电流波形严重畸变,给运行和现场维护带来了诸多不便。

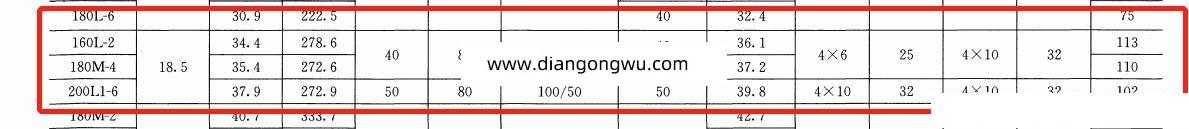

表3-5-1 电流表适用场合及频率

| 频率值 (Hz) | 24.5 | 37.8 | 46.7 | ||

| 变频器显示屏电流值(A) | 90.5 | 192 | 267 | ||

| 变频器配电柜、主控 室上电流表值 (A) | 42L6型 | 75 | 185 | 265 | |

| 1T1型 | 85 | 190 | 266 | ||

| 现场控制箱、主 控室电流表值 (A) | 改造前 | 42L6型 | 27 | 65 | 105 |

| 改造后 | 42L6型 | 73 | 180 | 260 | |

| 1T1型 | 80 | 188 | 265 | ||

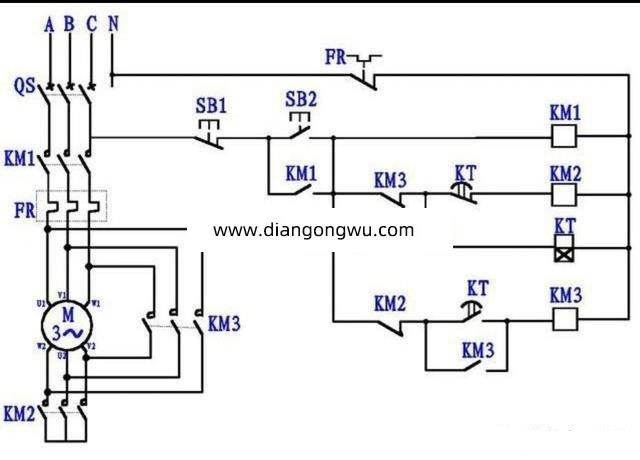

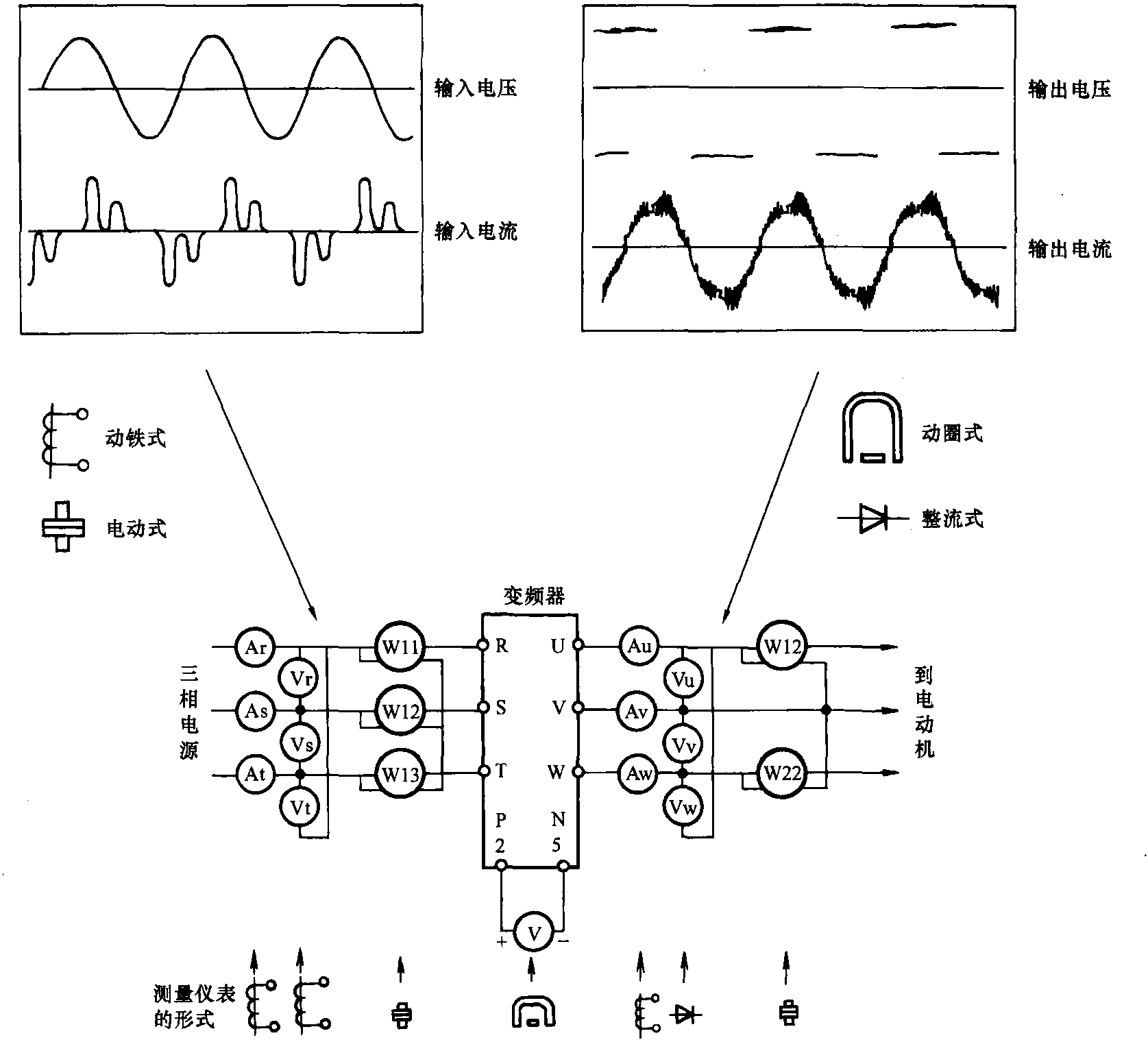

车间电工将原来从变频器输入侧取样的电流互感器移至变频器的输出侧,这样变频器配电柜上的电流表基本能指示负载的电流值,但仍有误差 (最大一块表的误差竟多达15A)。有人实测了各种电流表在不同场合不同频率下的电流表,见表3-5-1,发现频率越高电流越大。于是根据变频器使用说明书的电表安装图 (参见本书图3-2-2),将其中一台变频器的电流表换成电磁系动铁式1T1型,这样配电柜上的电流表和变频器显示屏上的电流值基本一致,误差较小,但现场控制箱和主控室电流表指示仍然误差很大。因此,有人怀疑是电流互感器容量不够,二次回路阻抗较大,引起了较大的误差。于是在原电流互感器二次回路串接了相同变比的电流互感器,增大了电流互感器容量,情况稍有好转,但仍有较大误差。

图3-2-2 三相电源输入场合的连接

有人认为变频器负载电流中含有较大的谐波。于是把变频器配电柜和现场控制箱上的电流表 (检验合格) 串联在同一个互感器二次回路中,结果发现变频器配电柜上的电流表指示值与变频器显示屏显示值基本一致 (150A左右),而现场控制箱上的电流表却是50A左右!在同一回路而两处电流表指示值却相差如此悬殊。这充分说明了回路中含有大量谐波,造成了线路的传输误差。

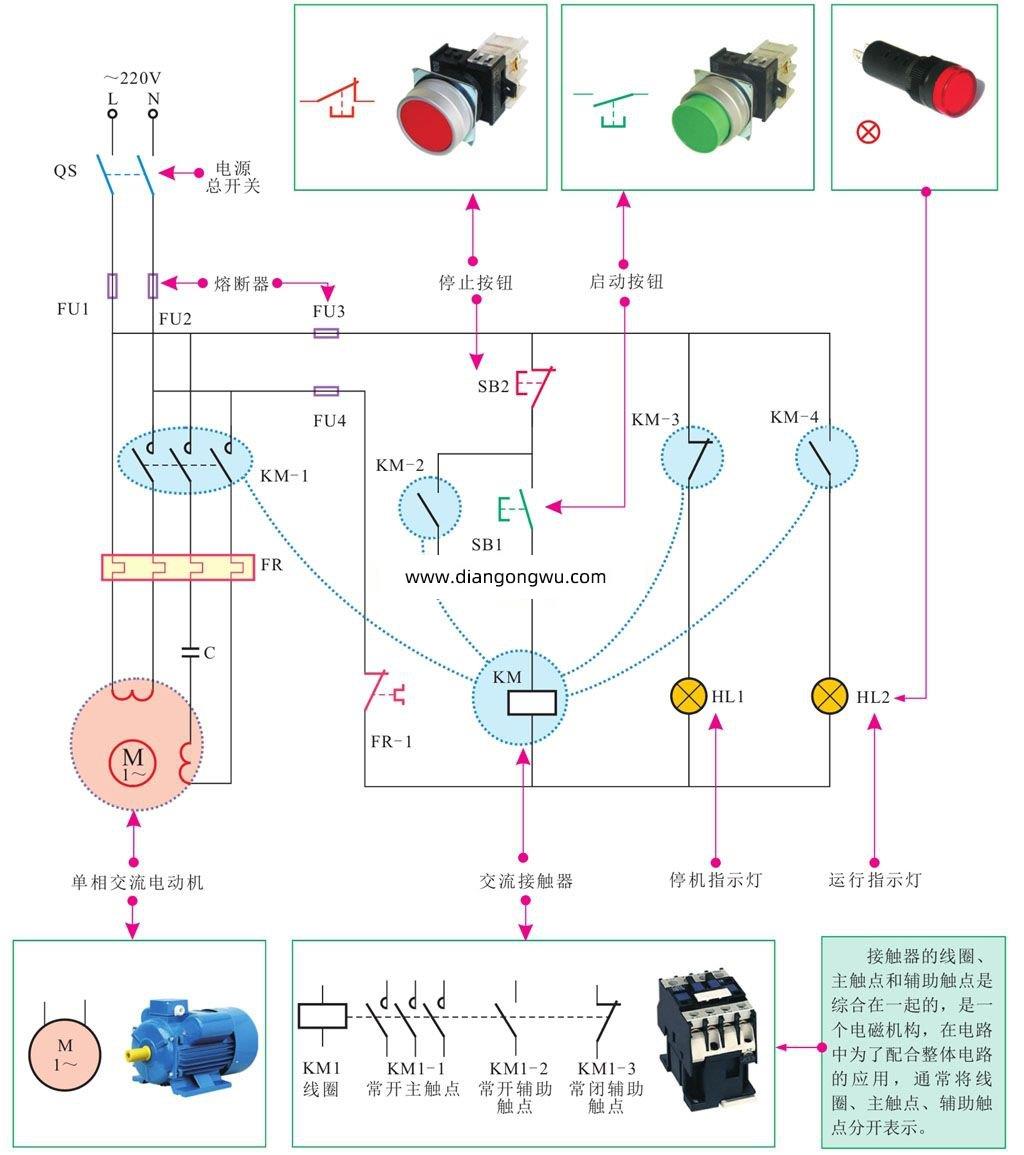

为解决问题,有人将电流互感器输出的含有大量高次谐波的交流信号,整流后变为直流信号,利用整流式42L6型电流表测量,实践证明减小了误差。方法是: 在变频器输出端的电流互感器二次回路中增加了一个单相整流桥,将含谐波的交流信号变为直流平均值信号,现场控制箱上无论是42L6型还是动铁式电流表显示的误差均大为减小,证明这个方法是行之有效的。

单相整流桥采用10A、1000V的低损耗、高性能快速二极管。为了增加整流的可靠性,防止因整流二极管性能变差或开路引起电流互感器烧毁造成人身安全,每个桥臂并联两只二极管,用焊锡焊牢。

有关 “单相整流桥”、“桥臂” 等知识,参见本书参考文献2。