今天小编要和大家分享的是开关电源控制器,pwm模式,buck变换器相关信息,接下来我将从降压型开关电源控制器减少便携功率损耗的设计,一种多级开关电源系统及buckboost变换器的制作方法这几个方面来介绍。

开关电源控制器,pwm模式,buck变换器相关技术文章降压型开关电源控制器减少便携功率损耗的设计

摘要: 本文提出了一种高效率绿色模式降压型开关电源控制器芯片的设计方案,特点是采用PWM/ Burst 多模式控制策略提高全负载条件下的电源转换效率。 由于降低了低负载和待机条件下的电源功耗,可减小由电池供电的现代便携式设备的静态功耗,延长设备的待机时间和电池的寿命。 芯片还实现了模式转换过程中的平滑过渡以及过冲电压的抑制。 此外,还引入一种高精度、高效率的片上电流检测技术,进一步降低了功耗。 该芯片在115μm BCD (bip ola r2CMOS2DMOS) 工艺下设计和制造,测试结果表明芯片已达到预期的性能要求。

1 引言

降压型集成开关电源控制器广泛应用于各类便携式设备中。 近年来,随着电池供电的便携式设备,如手机、MP3 播放器、PDA 等性能的提高和功能的日趋丰富,对于开关电源的效率提出了越来越高的要求。

为提高效率和减少片外元器件, 目前应用的Buck变换器通常集成了功率开关和同步整流开关。 同时, 为减小片外电感元件的尺寸以适应便携式设备的应用,开关频率往往设置为几兆甚至更高的数量级。 由此带来的问题是,当变换器工作在轻载条件下, 开关损耗就变成了主要的功率损耗。 而便携式设备恰恰常工作于待机状态即轻载工作状态下,轻载效率对于延长电池的使用寿命至关重要。 因此,提高轻载效率的问题受到了高度关注。

解决上述问题的一种常见方法是在轻载情况下降低开关频率,从而使得变换器的效率保持在与重载近似的水平上。 这种技术有PFM/ PWM 多模式调制、共栅驱动等,但是它们有一个共同的缺点:开关频率随负载调制,这使片外滤波器的设计变得相当复杂。

本文提出的绿色模式降压型功率集成开关电源控制器芯片采用了Burst/ PWM 多模式调制技术,控制变换器在重载下以恒定频率工作在PWM 模式,而当负载降低到一定程度时,自动切换到Burst 模式并以降低的恒定频率工作。 其主要优点是减少了开关损耗, 又不增加片外滤波器的设计复杂度。 此外,Burst 模式还可以根据应用的需要,由用户控制使能或禁止。 并且在模式转换过程中,采用双基准法实现模式转换的平滑过渡和负载迟滞。 同时,芯片引入片上电流检测技术以取代传统的电阻电流检测, 在一定程度上减少了功耗。 功率开关和同步整流开关的集成也简化了片外应用电路的设计。

2 系统设计

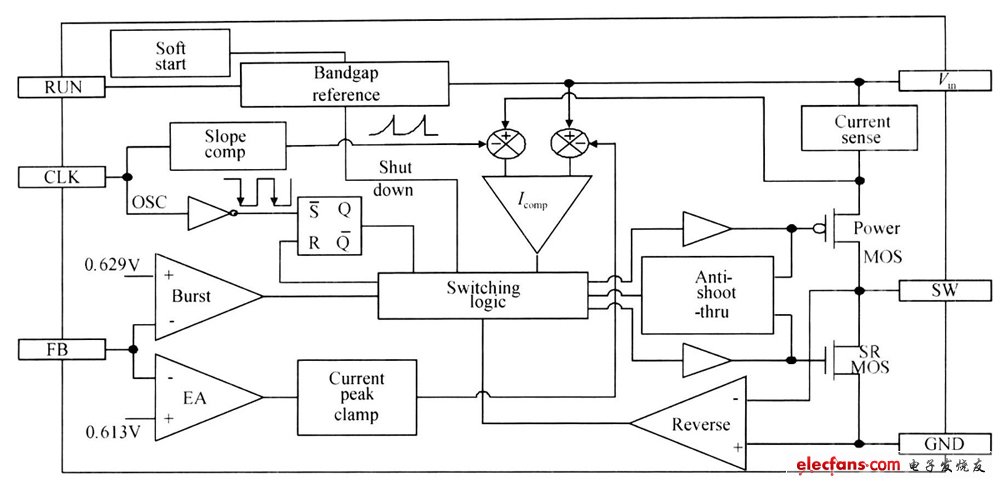

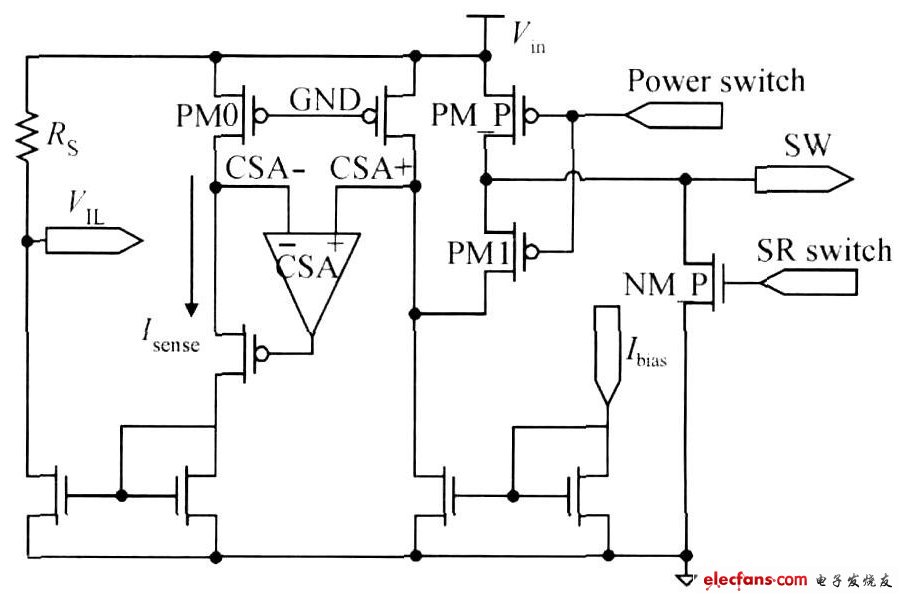

本文提出的绿色模式降压型开关电源控制器是一个恒定频率工作、峰值电流控制模式的Buck 变换器,输出电压经由片外分压电阻反馈调节,功率开关和同步整流开关均由片上集成。 系统原理如图1 所示。

图1 系统原理图

2. 1 峰值电流PWM控制模式

DC2DC 变换器的控制策略主要有电压型控制和电流型控制两种。 与电压型控制相比,电流型控制策略因具有较好的线性调整率和较为简单的补偿电路等优点而被广泛采用。

作者提出的绿色模式Buck 变换器在重载条件下工作时,采用峰值电流PWM 控制策略。 通常,根据电感电流检测方法的不同,电流型控制又可分为平均电流控制、峰值电流控制、模拟电流控制等不同模式,其中峰值电流控制模式因对输入电压和输出负载变化的瞬态响应快、具有瞬时峰值电流限流功能等优点,应用最为广泛。

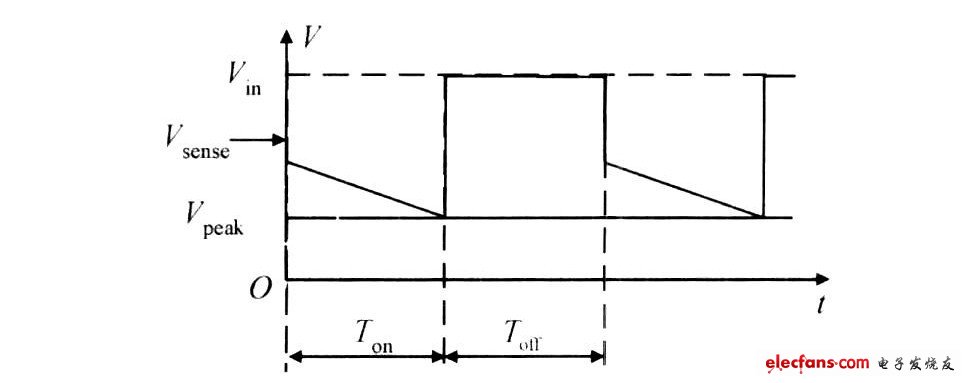

峰值电流控制环路主要由电流环和电压环构成。 控制环路的工作过程由图2 所示。 图中:

V sense = Vin - KIsense (1)

式中 V in是输入电源电压;V sense 是电流检测模块检测到的电压信号; Isense是检测模块检测到的与电感电流成比例的信号。 另外,图2 中的V peak 信号即为受电压环控制的预期要达到的与电感电流峰值相对应的电压信号。

图2 峰值电流控制过程

在每个周期开始时,由时钟上升沿置位主RS 触发器,功率开关打开,变换器进入充电阶段,电感电流上升, Isense 上升而V sense 下降。 当电感电流达到峰值, 即V sense达到V peak时,电流比较器( Icomp ) 的输出复位RS 触发器控制功率开关关断。 这就是电流环的工作过程。 而电感电流的峰值主要由电压环控制。 具体地说,当反馈电压下降到基准以下时,误差放大器( EA) 输出上升,限制电流上升峰值的V peak 电压随之下降,于是功率开关的开启占空比增大,输出电压上升,反之亦然。 其中反馈电压是由输出电压经过电阻分压得到的。

在功率开关关断的时间间隔内, 传统的降压型Buck 变换器采用肖特基二极管作为续流二极管。 因此,当肖特基二极管导通时,它的导通压降(典型值013V)引起的功率损耗将是不可避免的。 为了减少导通损耗,引入了同步整流技术。 同步整流即采用一个同步功率开关代替整流二极管。 当同步整流开关导通时,导通电阻一般在100mΩ 以下,以1A 负载为例,此时的导通损耗近似为011W;而对于导通电压为013V 的肖特基二极管,损耗近似为013W. 可见在中小功率的应用当中,同步整流可以有效地提高开关电源变换器的效率。

由于同步整流开关和肖特基二极管之间工作方式的差异,需同时引入一些控制电路和保护电路。

首先,在功率开关和同步整流开关两个开关转换的瞬间,必须设置一个死区时间(anti2shoot2thru) 来防止两个开关同时导通导致输入电源短路。 在死区时间内,功率开关和同步整流开关都关断,此时电流由同步整流开关上寄生的二极管续流,所以在合理范围内死区时间越短就越能减少功耗,一般设计在10ns 左右(1MHz 工作频率下) 。

其次,同步整流开关不像肖特基二极管那样只能单向导电,当变换器工作在断续电流模式下,在下一个周期开始之前,同步整流开关上的电流就已经下降到零并反向,此时,电感电流反向相当于从负载抽电流,导致能量的浪费以及变换器效率的降低。 因此必须设计一个防止同步整流开关电流反向的检测电路( rever se) 来检测电流方向。 本设计是利用检测SW 点的电压,当电压从负变正时,反向电流比较器控制同步整流开关关断。

2. 2 Burst 控制模式

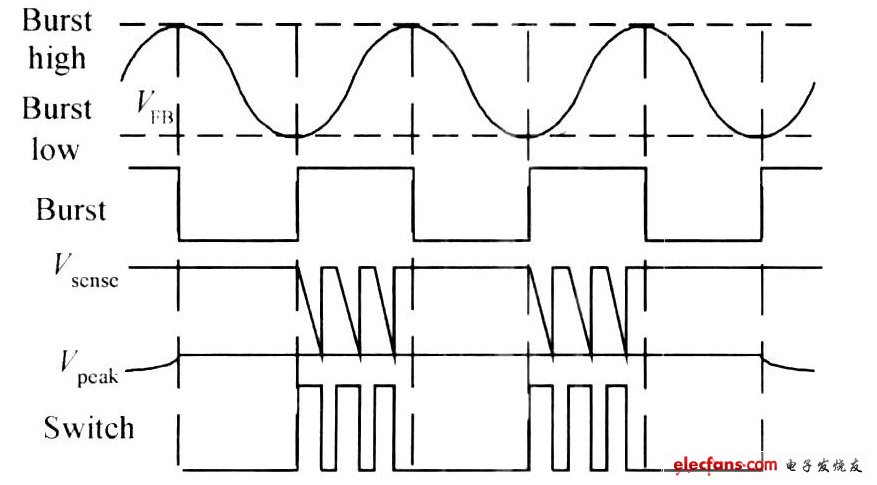

在轻载情况下,这个多模式开关电源控制器还可以控制变换器工作在Burst 模式。 在这种模式下,功率开关根据负载情况连续工作几个周期再关断几个周期,因此可以有效地减少开关损耗和降低静态功耗。 对于便携式设备应用来说,轻载情况下的变换器效率是一项非常重要的指标,因此Bur st 控制模式必不可少。 Burst 模式的工作过程如图3 所示。

图3 Burst 模式工作过程

当变换器工作在Burst 模式时,电感电流峰值的最小值被控制在150mA 左右,不再随着负载的降低而降低,即Vpeak 信号不再受误差放大器输出控制。 Bur st 模式工作状态和休眠状态(sleep mode) 的切换主要由一个Bur st 比较器控制。 该比较器是一个典型的迟滞比较器,它的迟滞窗口直接决定了在Bur st 工作模式下输出电压的纹波大小。 输出电压的波动反馈到Bur st 比较器,当反馈电压超过比较器上限时,Bur st 比较器输出会强制功率开关关断几个周期,进入休眠状态;反之,当反馈电压低于比较器下限时,Burst 比较器的输出允许功率开关按正常方式工作。 因此,在工作情况下,功率开关的开关频率依然是恒定的,而且,在负载恒定的情况下,休眠状态和工作状态的交替过程也是按恒定频率进行的。 每个Burst 工作过程视负载变化而定:在非常轻的负载下只持续几个周期,而在重载情况下可能持续多个周期或者保持连续工作。 在Bur st 工作周期之间的休眠阶段,功率开关和其他一些不必要的电路都被关断,从而进一步减小静态功耗,此时的负载电流完全由输出电容供给。

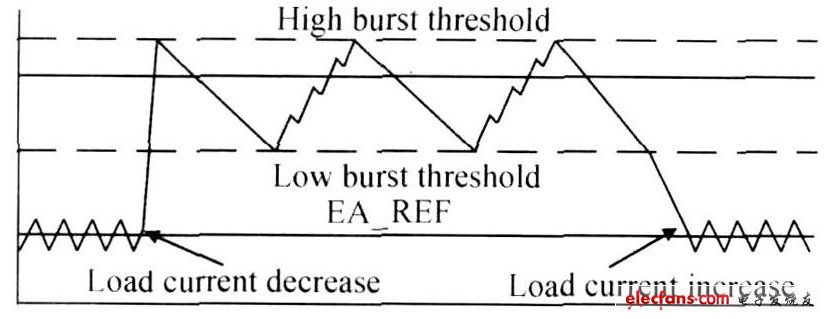

2. 3 模式转换

在多模式控制的变换器中,由于在轻重载条件下采用不同的控制策略,会在负载变化和模式切换的时候产生一些问题:一是当负载电流正好在所设定的模式切换点附近波动时,会使变换器在两种工作模式间反复切换,极容易造成工作状态不稳定;二是在模式切换的瞬间会产生较大的过冲电压,导致器件损坏。 这是多模式变换器普遍存在的一个严重缺陷。 针对这一缺陷,本文提出一种双基准解决方案,即对PWM 模式和Bur st 模式采用不同的基准电压,这样不但可以实现如前所述的模式切换过程中的迟滞功能,且可抑制一部分过冲电压。 模式切换时的工作原理如图4所示。

图4 模式切换时的工作原理

在Bur st 工作模式中,控制器控制输出电压略高于PWM 工作模式中的输出电压,设计中,Bur st 下限高于EA 基准的016 % ,上限高于EA 基准的117 %. 当负载较重时,变换器工作在PWM 模式,当负载下降到一定值时,电感电流的峰值不再随着负载的变化而变化,输出电压上升,直到达到Bur st 比较器上限时才会控制功率开关关断,变换器进入到Burst 工作模式。 类似,当负载从轻载变到重载,电感电流峰值需要随着负载变化而调整时,输出电压下降,直到达到EA 基准变换器才回到PWM 工作模式。 这就相当于在模式切换的负载条件之间形成了一个迟滞窗口,窗口的下限是EA 基准,上限是Bur st 比较器上限。 另一方面,设置两个基准,还可以在模式转换时提供一个电压余量,起到抑制过冲电压的作用。

3 片上电流检测

片上电流检测就是把检测电感电流的功能集成到控制芯片内部,尤其对于功率集成的控制器来说,其意义就显得更为重要也较易实现,且采用片上电流检测有利于有效简化外围应用电路的设计。

电流检测可以根据检测电路的不同位置分为高边检测和低边检测,对于Buck 电路来说,若检测对象是流过功率开关的电流,多采用高边检测;但若检测对象是流过同步整流开关的电流,就需采用低边检测。 以高边检测为例,传统的检测方法是利用一个小电阻与功率开关串联来检测流过功率开关的电流。 但受到工艺的限制,小电阻的阻值精度通常是很低的,且会占用较多的芯片面积。 尤其在低电压供电的系统中,检测电阻上的损耗和检测精度都是严重的问题。 因此,本文采用了一种基于电流镜结构的片上电流检测技术,与传统的电阻检测方法相比,它的精度较高,功率损耗小。

电流检测电路主要有两个功能模块,一是功率开关电流检测模块,二是峰值电流箝位模块。

功率开关电流检测的基本电路原理如图5 所示。 主要采用电流镜结构,用一个与功率开关成一定比例的MOS 管来镜像功率开关的电流。 图中PM_P 是功率开关,NM_P 是同步整流开关。 PMOS 管PM0 和PM_P组成一个简单电流镜结构。 运算放大器CSA 的作用是保持PM0 和PM_P 的V DS电压相等,它是一个两级折叠式共源共栅结构,具有较大的带宽和较快的响应速度,以达到较高的检测精度和较大的电流检测范围。

图5 功率开关电流检测模块

PM1 的作用是防止当同步整流开关通时,CSA + 端短路到地。 如果在功率开关关断的时候CSA + 短路到地,则每个周期功率开关开始打开的时候,CSA + 需要较长的恢复时间,会影响检测精度。 另一方面,功率开关导通时是工作在线性区,因此PM0 和PM_ P 的V DS电压差对电流镜的镜像精度影响较大,所以PM1 必须具有较小V DS值,可以适当地增大它的宽长比。

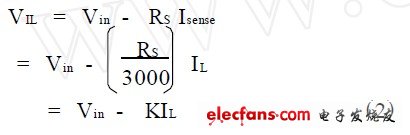

在设计中,取PM0 和PM_ P 的宽长比的比值为1 ∶3000 ,因此流过PM0 和PM_ P 的电流比值也为1 ∶3000. 可得检测电压V IL 为:

其中 ; IL 为流过功率开关的电流,也直接反映了电感电流的信息。

; IL 为流过功率开关的电流,也直接反映了电感电流的信息。

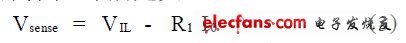

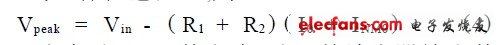

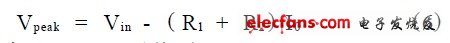

峰值电流箝位电路原理如图6 所示,该电路同时也是电压环和电流环的结合点。 图中V IL 即为(2) 式中定义,V sense和V peak即为图3 中所定义。

当变换器工作在重载条件下时,误差放大器的输出较高,NM0 导通,V peak 值就会受EA 输出的调节。 假设NM0 导通时工作在饱和区,则:

其中 INM0为流过NM0 的电流,随误差放大器输出的变化而变化。 V sense 和V peak 是输入到后级电流比较器的信号。

结合(2) ~ (4) 式,就可以得到电感电流和EA 输出的关系式。

当变换器工作在轻载条件下时,误差放大器输出较低而不足以使得NM0 导通,此时,V peak 值就不再随着EA 输出的变化而调节。

此时, (5) 式中INMO可以看作零。

根据(5) 和(7) 式,可以设计合适的电路参数,以保证在应用所需的负载范围之内误差放大器不会饱和,同时可以限制最大的负载值,且当负载低于一定值时实现峰值电流箝位控制。

图6 中的Slop + 和Slop - 两个节点主要用来加入斜坡电流,当变换器工作在重载条件下且占空比大于50 %时,则实现斜坡补偿的功能。

图6 峰值电流箝位模块

4 测试结果

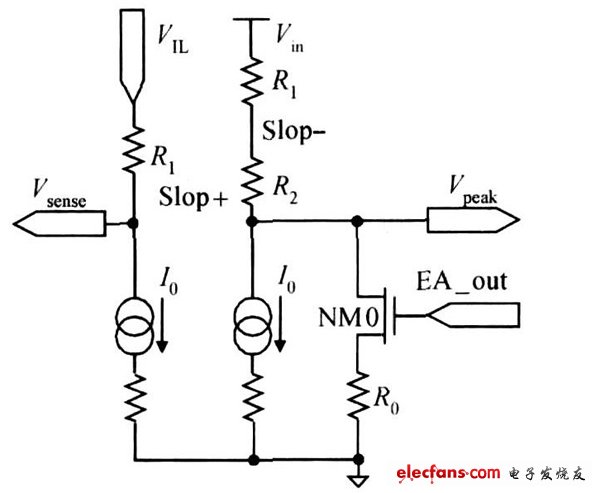

该变换器芯片在115μm BCD 工艺下设计和制造。

图7 为该变换器芯片的显微照片。 整个芯片面积为615mm2 ,芯片下部主要是集成的功率开关和同步整流开关,面积约为2mm2 ,上部为控制器。

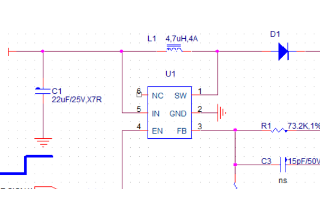

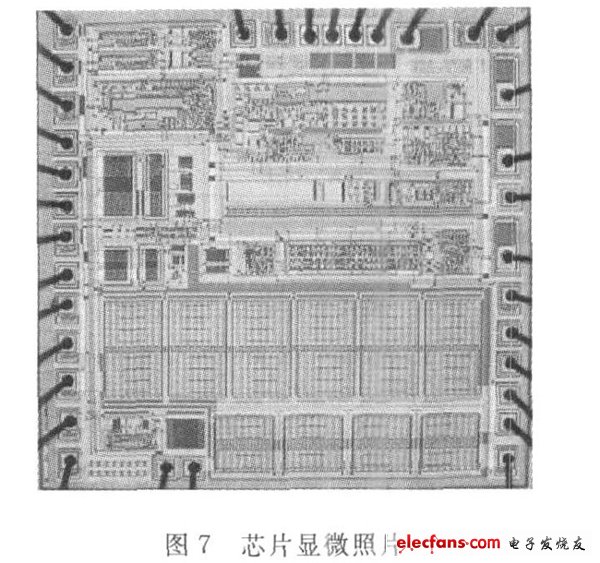

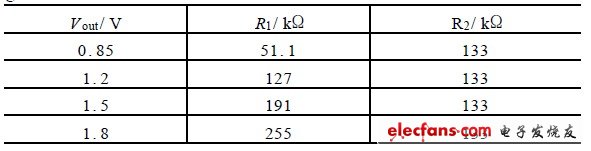

测试中应用的Buck 变换器拓扑如图8 示。 设置工作频率为1MHz , 输入电压范围2 ~ 7V , 输出电压115V. 改变分压电阻的取值可改变输出电压,表1 为一组典型应用下的分压电阻取值参考。 电路可承受的负载范围为0~500mA ,足以能满足一般便携式设备的应用需求。

表1 不同输出电压下的分压电阻取值

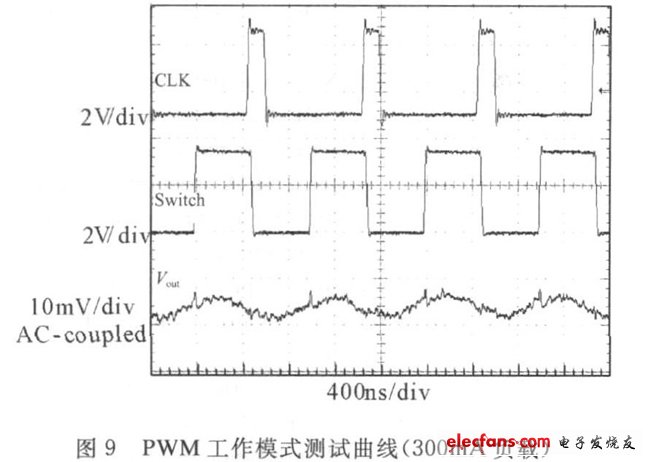

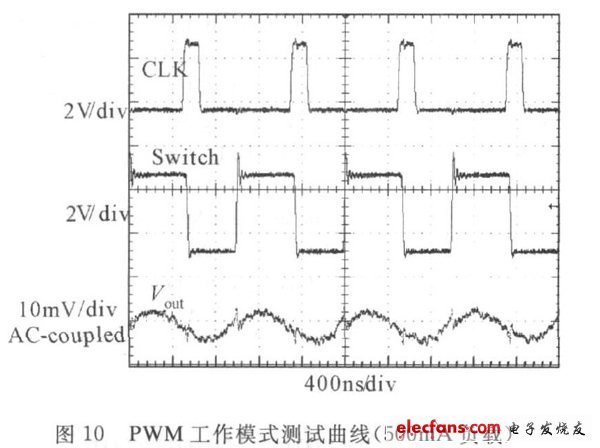

图9 给出变换器在重载工作条件下的测试结果,负载电流为300mA. 可看到此时变换器以时钟频率稳定工作在PWM 模式,测得输出电压的纹波为516mV. 图10 是变换器工作在最大负载500mA 下的测试结果,可看到变换器依然以恒定频率稳定地工作在PWM 模式下,输出电压纹波为616mV ,满足了设计的负载范围要求。

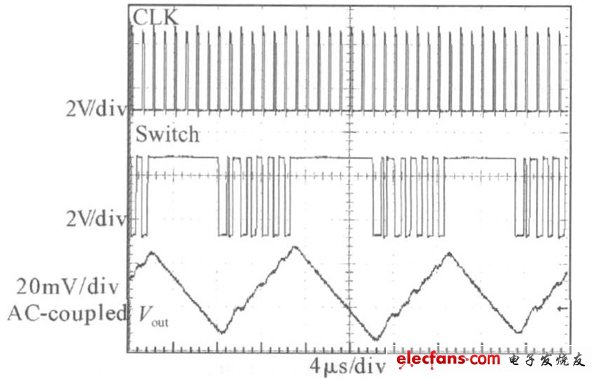

图11 为轻载条件下的测试结果, 负载电流为50mA. 此时变换器工作在Burst 模式,即以时钟频率连续工作若干周期之后又连续关断若干周期。 负载越低,关断的时钟周期就越多。 此时测得输出电压纹波为3912mV. 如前述,纹波电压的大小主要由片内Burst 比较器的迟滞窗口所控制。

图11 Burst 工作模式测试曲线

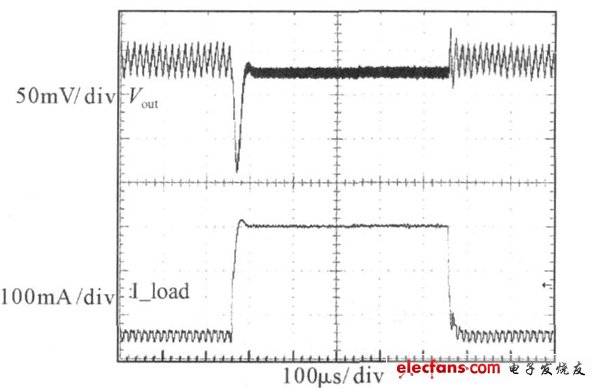

图12 所示是负载跳变时输出响应的测试结果。 测试中使负载在50 和300mA 之间跳变,负载变化速率为800mA/μs. 波形显示,Burst 工作模式下的输出电压平均值比PWM 模式下的高20mV ,这是由于在两种模式下采用了不同基准。 在重载跳变到轻载的过程中,过冲电压为32mV ,恢复时间为2μs ,较好地实现了对于过冲电压的抑制,且在两个周期内就可以完成模式转换达到稳定状态,响应速度相当快。

图12 负载跳变测试曲线

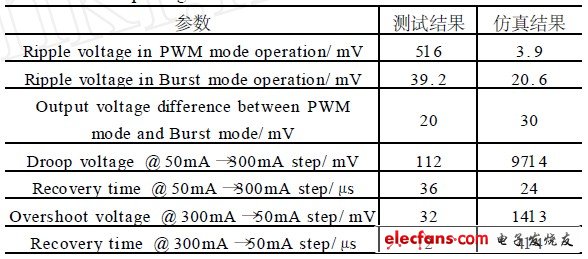

以上即为该变换器的稳态和瞬态测试结果。 表2 是测试结果与仿真结果的比较,测试中不可避免地会有一些测试误差和寄生参数的影响,但总体上还是符合设计指标的,即已达到了预期的设计要求。

表2 测试结果与仿真结果的比较

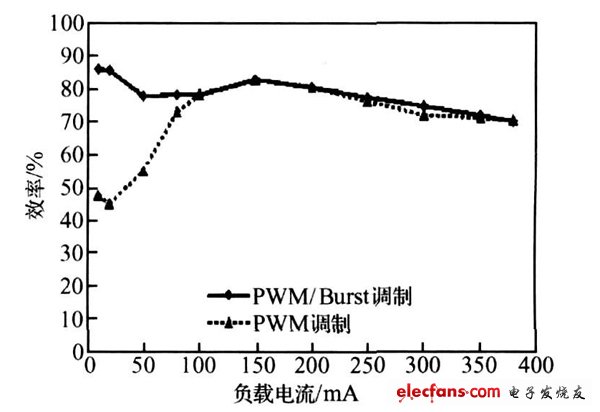

图13 是变换器效率测试曲线,可以看到,当变换器工作在PWM/ Burst 多模式调制状态时,由于在轻载条件下间隔地关断功率开关和不必要的耗电模块,使得在整个工作负载范围内变换器的效率基本上保持恒定,反映出Burst 控制模式有效减小了轻载时的开关损耗和静态功耗。 而单纯的PWM 模式工作(Burst 模式被禁止时) ,变换器的效率在重载时还能维持在一定值,但随着负载的减小急剧下降,这反映出轻载时PWM 开关损耗成为主要功耗,也证明轻载时采用Burst 模式对于降低功耗是必要的。

图13 变换器效率曲线

与通常提高轻载效率的方法相比,本文提出的Burst工作模式, 不仅具有较高的轻载效率, 还体现了与其他方法相比更优的负载调整率,且简化了外围应用电路设计的复杂性。

5 结语

提出一种高效率绿色模式降压型集成开关电源控制器的设计方案,其特点是采用了PWM 和Burst 交替的多模式控制,有效提高了变换器的效率, 并成功实现了不同模式间的平滑过渡以及过冲电压的抑制。 片上电流检测技术的应用进一步降低了芯片的功耗,提高了电源精度。 此外,功率开关和同步整流开关的集成不仅方便了片上电流检测技术的实现, 也简化了应用电路。 芯片在115μm BCD 工艺下设计与实现,并得到了预期的测试结果。

关于开关电源控制器,pwm模式,buck变换器就介绍完了,您有什么想法可以联系小编。