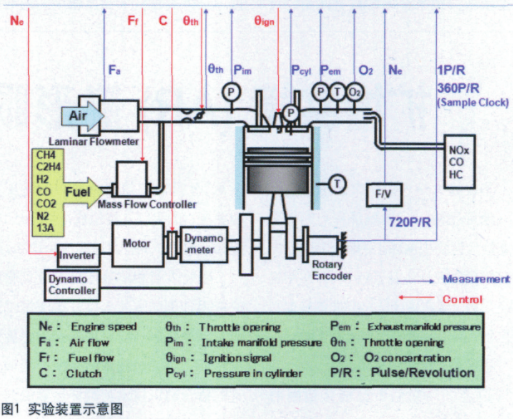

图1 实验装置示意图

使用这些装置进行发动机运行实验,同步测量信号和提高机械运行效率是实验的两个主要的难题。

测量

为了分析和评估燃料气体成分的差异对发动机运行必要条件的影响,我们测量了大量数据,如发动机运行时燃料和空气流量以及发动机各点的温度和压力。此时必须保证测量与发动机曲轴的运动同步以方便后续分析。采样率需要具有灵活性:压力信号变化剧烈,我们每一度曲轴转角采样一次(标定转速1500rpm的发动机需要9000Hz的采样率);温度变化相对较慢,曲轴每转一圈采样一次。此外,输出电压信号因传感器放大器不同而有所差异;因此,我们对每一通道进行设置以获得精确的测量。

发动机运行控制

启动发动机时,我们必须连接离合器,转动自启动电机,当燃料供给建立时断开离合器。进一步,发动机运转过程中,我们必须利用执行机构(例如气门、质量流量控制器和火花塞)调整空气和燃料流量和点火定时以实现提前设定的实验条件。在实验中同时操作多台设备并监测发动机运行状况是实验人员的一大麻烦,提高效率十分必要。

生成模拟生物质气体

7个生物质流量控制器独立监测和控制6类气体(CH4, C2H4, H2, CO, CO2和 N2)以及一罐市售13A气体的流量。因此,我们必须同时控制7个控制器以生成任意混合比的模拟生物质气体,这是一个复杂的过程。

系统结构

为同时操控七个控制器,我们在发动机测量设备和模拟生物质气体燃料生成器的各个输入/输出接口统一使用NI公司的产品,并搭建发动机测量控制系统和模拟生物质气体燃料生成系统。两套系统我们都采用LabVIEW来进行软件开发。