驱动电机的外特性测试;

驱动电机及其控制器的效率测试;

堵转特性测试;

常温0 ℃~100 ℃范围内各温度值的热冲击试验;

温升试验;

最大制动功率测定;

燃料电池轿车动力系统硬件在环仿真测试;

转矩响应测试;

驱动电机动态性能测试;

根据测试需求,还应增加相应测试功能。

基于虚拟仪器和CAN总线的系统集成方案

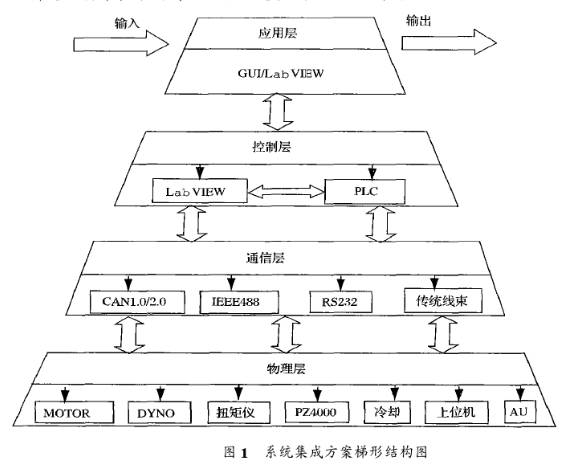

图1 为系统集成方案的梯形结构图。从实现的角度将系统分为4 个层次:应用层、控制层、通信层和物理层。

应用层

应用层即在上位控制机上应用LabVIEW 软件开发的应用软件。充分利用虚拟仪器技术的特点,提供了实验人员与整个测试系统友好方便的交互方式,体现了系统的总体输入和输出。

控制层

控制层负责对系统的输入指令进行解释,控制测试系统按照预定要求完成测试任务。控制层从两个级别上实现对系统的控制:第一级是系统级,即上位机采用LabVIEW软件编写的控制程序,目的是实现系统整体的运行控制和通信控制;第二级是组态级,采用PLC实现系统组态及具体的控制策略。

通信层

通信层实现了测试系统各部分之间控制指令和信号数据的高速可靠传输。图2 为基于CAN总线技术的系统通信层解决方案原理图。受试对象、测功机、PLC 终端模块A、PLC 终端模块B 以及上位控制机组成一个五节点的CAN - bus。测功机既可以直接同总线通信,也可以通过PLC 终端模块B 实现同总线的通信。采用CAN 通信协议作为系统通信层的骨干框架,既提高了系统可靠性和抗干扰能力,又保证了与整车通信协议的一致性。同时,为满足不同测试仪器的要求,系统还提供了对多种通信协议的兼容性,譬如IEEE488 、RS232 以及传统线束等。