本文所述油库共设6×1000m3储罐,彼此相距数百米,对于每个罐区,都有自动付油系统、罐区储油计量系统、油气泄漏监控报警装置和视频监控、喷淋降温设备,现场的仪器仪表较为复杂。

2.2 罐区检测设备及控制对象

如上所述,6个罐区中的每一个都具有油罐液位检测装置、温度测量装置,使用磁致伸缩式液位计测量液位,用热电阻作为温度感应探头;为了避免温度过高使油罐内的油品油质变劣和保证油雾密度在本质安全范围内,要求温度被控制在低于35℃,为此,设置自动喷淋装置,同时配套电机、水池等,这些组成罐区自动测量单元;在接卸、输送油料过程中,使用流量计精确测量油料的质量,质量流量计的精度和综合性能较好,不仅可以测量流量和理论质量还可测量油料的密度、压力等参数。使用数字式电磁阀控制油料收发,同时配以防溢油开关实现定量以减少油气损耗,为防止轻质油由于气温变化在输送过程中出现气泡对仪表的测量精度和稳定性产生影响,在流量计前安装消气过滤器以保证测量精度,在现场还配以IC卡读写器进行用户自助发油,这些组成接卸、输送单元;在安全保护报警方面,应用防雷、防静电接地开关。设置安全检测装置,在罐区、泵房、阀门间等疑似可燃气体泄漏点加设可燃油气报警装置、高阻漏油检测装置,以消除隐患。另外罐区还有数个不同角度的摄像头,进行动态监视,多幅视频图像可以通过同轴电缆与切换器、监视器相联,这样主控室可以全面把握各罐区现场图像动态信息,为采取消防措施作出迅速反应,这些组成安全监控及超限报警单元。以上就是现场的一些检测系统和执行机构,均选用较为先进的产品,并根据安装的环境要求具有相应的防护等级。

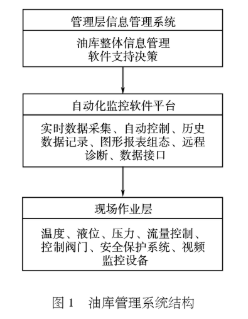

3、 油库监控系统开发方案

3.1 现场总线

现场总线是随数字通信网络延伸到工业过程现场而兴起的工业控制系统的新型通讯标准,它有如下优点:①数字化,用于生产管理的企业局域网与自动控制的现场总线网络紧密衔接,数字信号精度高、抗干扰能力强,整个系统可靠性高;②全分布式,实现现场设备智能化,系统分布式控制;③自诊断多功能智能化现场仪表,避免了传统仪表功能单一的弱点,可将自诊断信息上传到主控室且独立工作能力强,提高了整个系统的可靠性和容错能力;④减少了布线工程量,设备接人总线网络;⑤系统具有开放性和互操作性,符合国际标准的不同厂商的产品可集成使用,降低了控制系统的成本。