其中做好内层图形的芯板的膨胀由于图形分布与芯板厚度或者材料特性不同而不同,当图形分布与芯板厚度或者材料特性不同而不同,当图形分布比较均匀,材料类型一致,不会产生变形。当PCB板层压结构存在不对称或者图形分布不均匀时会导致不同芯板的CTE差异较大,从而在压合过程中产生变形。其变形机理可通过以下原理解释。

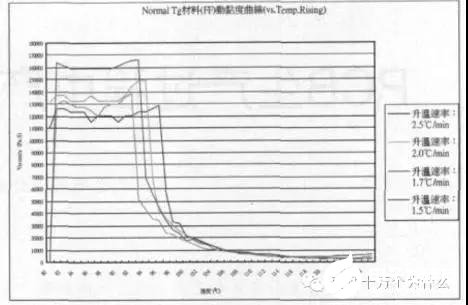

图1普通半固化片动粘度曲线

假设有两种CTE相差较大的芯板通过半固化片压合在一起,其中A芯板CTE为1.5x10-5/℃,芯板长度均为1000mm。在压合过程作为粘结片的半固化片,则经过软化、流动并填充图形、固化三个阶段将两张芯板粘合在一起。

图1为普通FR-4树脂在不同升温速率下的动粘底曲线,一般情况下,材料从90℃左右开始流动,并在达到TG点以上开始交联固化,在固化之前半固化片为自由状态,此时芯板和铜箔处在受热后自由膨胀状态,其变形量可以通过各自的CTE和温度变化值得到。

模拟压合条件,温度从30℃升至180℃,此时两种芯板变形量分别为

△LA=(180℃~30℃)x1.5x10-5m/℃X1000mm=2.25mm

△LB=(180℃~30℃)X2.5X10-5M/℃X1000mm=3.75mm

此时由于半固化尚在自由状态,两种芯板一长一短,互不干涉,尚未发生变形。

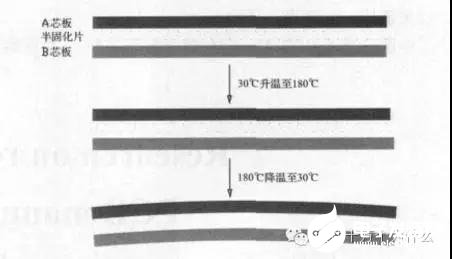

见图2,压合时会在高温下保持一段时间,直到半固化完全固化,此时树脂变成固化状态,不能随意流动,两种芯板结合在一起。当温度下降时,如无层间树脂束缚,芯板会回复至初始长度,并不会产生变形,但实际上两张芯板在高温时已经被固化的树脂粘合,在降温过程中不能随意收缩,其中A芯板应该收缩3.75mm,实际上当收缩大于2.25mm时会受到A芯板的阻碍,为达成两芯板间的受力平衡,B芯板不能收缩到3.75mm,而A芯板收缩会大于2.25mm,从而使整板向B芯板方向变曲,如图2所示。

图2不同CTE芯板压合过程中变形示意

根据上述分析可知,PCB板的层压结构、材料类型已经图形分布是否均匀,直接影响了不同芯板以及铜箔之间的CTE差异,在压合过程中的涨缩差异会通过半固化片的固片过程而被保留并最终形成PCB板的变形。

2.2 PCB板加工过程中引起的变形

PCB板加工过程的变形原因非常复杂可分为热应力和机械应力两种应力导致。其中热应力主要产生于压合过程中,机械应力主要产生板件堆放、搬运、烘烤过程中。下面按流程顺序做简单讨论。