设计人员会考虑各种办法来解决这些问题:

增大模块尺寸以支持更多功耗,但成本会增加,因而这种解决方案的竞争力不强。

使用散热和/或风扇控制 ,这是一种昂贵的解决方案,同时会增大空间。事实上,在一些安全关键应用中,不允许使用这种温度控制设备。

减小最大负载阻抗,以便限制电路的整体功耗。在一些应用中,这会限制性能,导致系统的市场竞争力下降。

无论如何,在更小的空间中提供更多的通道这一趋势会给许多系统设计人员带来散热和功耗方面的困扰。

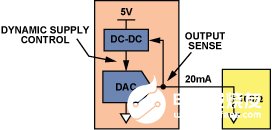

一种有助于解决此问题的方法是从5V电源入手。监控输出负载电压,然后根据需要有效升压并调节输出电压。图4显示5V电源和一款高效率DC/DC升压转换器利用反馈控制提供适当的输出电压,使片内功耗最小。

图4.动态电源控制原理

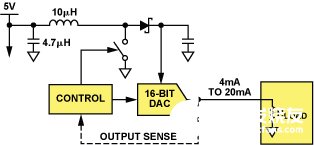

AD5755系列4通道、16位、串行输入、电压和电流输出DAC能够提供这种闭环动态电源能力(见附录—图A)。它的每个通道都能以16位分辨率提供电流或电压,输出端由动态电源控制下的DC/DC转换器供电,因此该器件相当于在一个非常紧凑的9mm × 9mm × 0.8mm封装中提供4个低功耗节点。

图5的简化电路显示了使用感性升压电路的动态电源控制工作原理。每个通道都能提供30 V以上的升压输出电压。动态电源控制机制利用反馈调节输出电压,然后经过电阻分压器分压后与内部误差放大器中的基准电压进行比较,产生一个误差电流。开关周期开始时,MOSFET开关接通,电感电流缓升,然后测量转换为电压的MOSFET电流。当电流检测电压大于误差电压时,MOSFET断开,电感电流缓降,直到内部时钟启动下一个开关周期。在电流模式下调节输出电源电压采用类似方案,此时使用的是反馈误差电流。

图5.具有电源控制功能的升压电路

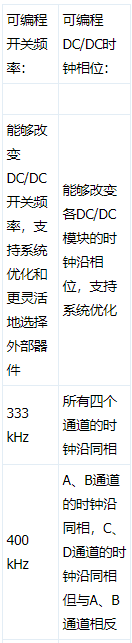

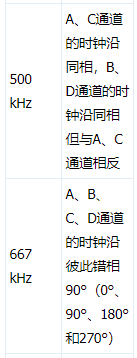

用户可以切换各通道的DC/DC转换器开关信号的频率和相位,以实现电路和器件的优化。

对输出驱动器实行动态电源控制的目的是使封装功耗最小。典型IC的内部结温(TJMAX)最高可达125°C。假设系统的环境温度TA为85°C。LFCSP封装的热阻θJA典型值为28°C/W。容许的片内功耗可以通过下式计算