今天小编要和大家分享的是显示光电相关信息,接下来我将从基于一种单级APFC芯片的LED照明驱动电源设计,com 【led软灯条图片大全】led软灯条图片库,图片网_一呼百应 600 x这几个方面来介绍。

显示光电相关技术文章基于一种单级APFC芯片的LED照明驱动电源设计

LED照明驱动电源恒流控制技术的进步,主要体现在以下几个方面:1)芯片外围控制电路的不断简化,主级侧恒流技术(PSR)已经趋向成熟;2)芯片的恒流精度不断提高,为降低生产的偏差、提升电源大批量生产的可靠性提供有力的保障;3)LED照明专用单级APFC芯片的出现和技术成熟,使得电源的体积和成本的进一步下降。顺应LED照明市场的发展趋势,丰明源半导体(BPSEMI)在2011年推出了主级侧恒流控制(PSR)的BP31XX系列的驱动芯片。如适用于PSR隔离方案的BP3102、,BP3105、BP3108,以及单级APFC控制BP33XX系列的驱动芯片BP3309和BP3308。

创新的LED驱动电源芯片设计技术

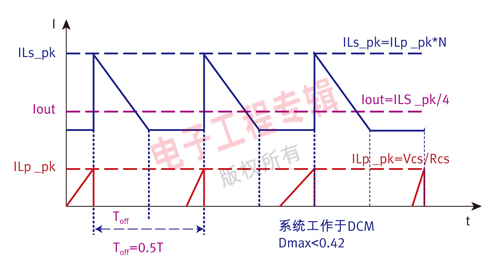

目前LED照明灯具的驱动电源对变压器、电感器参数的要求十分高,为求精准需花费大量的人力和财力才能实现,工业化生产成本很难进一步下降。通过对LED驱动恒流源芯片设计技术的创新和突破,新的解决方案可以在LED灯具驱动电源实际应用时,输出电流对变压器和电感的电感量和LED的VF等参数不太敏感。创新技术的关键是优化芯片算法语言。图1展示BP31XX系列主级侧恒流控制的一种新的原理,从图中可以发现,芯片控制输出电流峰值,并通过辅助绕组反馈,使得退磁时间和芯片开关周期的比例固定,这样就可以使得输出电流与外围的电感量偏差和输出电压的偏差无关,而LED的VF值的偏差和电感偏差正是批量生产面临的最大的问题。通常来说,批量生产的变压器电感量和LED的VF都会有5~10%左右的偏差。而BP31XX系列的LED照明恒流驱动电源,批量精度可达3%以内,可以容许变压器和电感参数有较大的允差,这就降低了规模工业化生产的成本并促进流水线的持续快速生产。

图1 BP31XX系列主级侧恒流控制技术工作原理。

BP31XX的应用电路十分简化,周边需要的零件很少,符合低成本、工业化生产的理念。图2是典型应用电路,采用主级侧恒流技术后,次级的反馈电路不再成为电源体积和成本方面的障碍,这给那些对于电源体积要求极为苛刻的场合带来了极大的便利,如球泡灯、GU10射灯等。传统的光耦反馈结构还存在光耦老化和很难过安规测试的问题,对于球泡灯内部60-90℃的应用环境温度来说,可靠性问题更成为生产厂商和客户关注的焦点。主级侧恒流技术的成熟,特别是创新的驱动电源芯片设计技术,使得应用电路对变压器和电感的某些难以质控的参数变得不敏感,对于LED照明电源和灯具厂商来说,既方便提高产品性能,又可降低成本,是一种双赢的选择。