1、plc的应用场合

PLC日益跃居现代工业自动化三大支柱(PLC、ROBOT、CAD/CAM)的主导地位。可编程控制器所具有的功能,使它既可用于开关量控制,又可用于模拟量控制;既可用于单机控制,又可用于组成多级控制系统;既可控制简单系统,又可控制复杂系统。它的应用可大致归纳为如下几类:

1.逻辑控制

PLC在开关逻辑控制方面得到了最广泛的应用。用PLC可取代传统继电器系统和顺序控 制器,实现单机控制、多机控制及生产自动线控制,如各种机床、自动电梯、高炉上料、注塑机械、包装机械、印刷机械、纺织机械、装配生产线、电镀流水线、货物的存取、运输和检测等的控制。

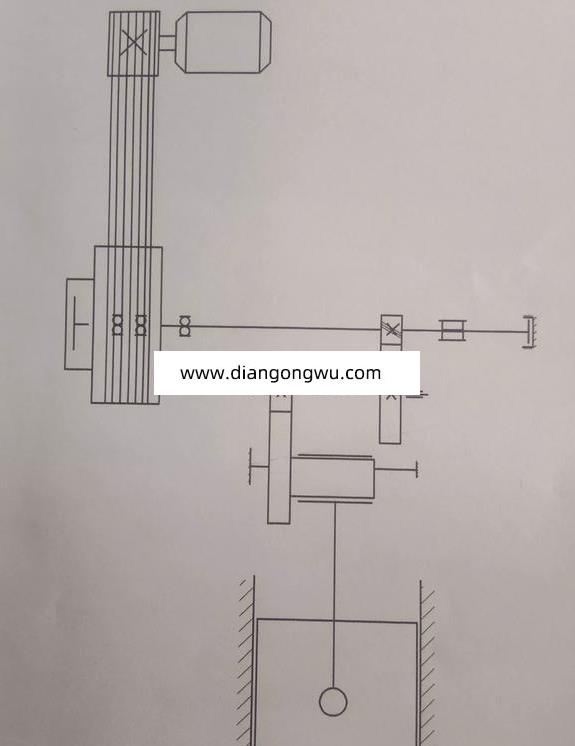

2.运动控制

运动控制是通过配用PLC的单轴或多轴等位置控制模块、高速计数模块等来控制步进电动机或伺服电动机,从而使运动部件能以适当的速度或加速度实现平滑的直线运动或圆弧运动。可用于精密金属切削机床、成型机械、装配机械、机械手、机器人等设备的控制。

3.过程控制

过程控制是通过配用A/D、D/A转换模块及智能PID模块实现对生产过程中的温度、压力、流量、速度等连续变化的模拟量进行单回路或多回路闭环调节控制,使这些物理参数保持在设定值上。在各种加热炉、锅炉等的控制以及化工、轻工、食品、制药、建材等许多领域的生产过程中有着广泛的应用。

4.数据处理

许多PLC具有数学运算(包括逻辑运算、函数运算、矩阵运算等)、数据的传输、转换、 排序、检索和移位以及数制转换、位操作、编码、译码等功能,可以完成数据的采集、分析和处理任务。这些数据可以与存储在数据存储器中的参考值进行比较,也可传送给其他的智能装置,或者输送给打印机打印制表。数据处理一般用于大、中型控制系统,如数控机床、柔性制造系统、过程控制系统、机器人控制系统等。

5.多级控制

多级控制是指利用PLC的网络通信功能模块及远程I/O控制模块实现多台PLC之间的 链接、PLC与上位计算机的链接,以达到上位计算机与PLC之间及PLC与PLC之间的指令下达、数据交换和数据共享,这种由PLC进行分散控制、计算机进行集中管理的方式,能够完 成较大规模的复杂控制,甚至实现整个工厂生产的自动化。

2、可编程控制器的发展趋势

目前PLC技术发展总的趋势是系列化、通用化和高性能化,主要表现在:

1.在系统构成规模上向大、小两个方向发展;发展小型(超小型)化、专用化、模块化、低成本PLC以真正替代最小的继电器系统;发展大容量、高速度、多功能、高性能价格比的PLC,以满足现代化企业中那些大规模、复杂系统自动化的需要。

2.功能不断增强,各种应用模块不断推出 大力加强过程控制和数据处理功能,提高组网和通信能力,开发多种功能模块,以使各种规模的自动化系统功能更强、更可靠,组成和维护更加灵活方便,使PLC应用范围更加扩大。

3.产品更加规范化、标准化

PLC厂家在使硬件及编程工具换代频繁、丰富多样、功能提高的同时,日益向MAP(制造自动化协议)靠拢,并使PLC基本部件,如输入输出模块、接线端子、通讯协议、编程语言和工具等方面的技术规格规范化、标准化,使不同产品间能相互兼容、易于组网,以方便用户真正利用PLC来实现工厂生产的自动化。