厂内工人很少,甚至无人,数字化、设备全互联,生产信息在线监控,这些是目前能够想到用来描述的关键词。

几天前,网络上疯狂流传着特斯拉号称全球最智能的全自动化生产车间的视频,该智能车间里几百台机器人相互配合,有序的造着一辆又一辆的特斯拉汽车。这个车间从原材料加工到成品的组装,全部生产过程除了少量零部件外,几乎所有生产工作都能自给自足。

或许,有一些人会怀疑这个车间的真实性,但我们并不能否认这就是未来制造车间里应该发生的场景。要实现这样的一个有序且自足的生产流程,除了有各种各样的传感器快速而灵活的搜集各种位置,压力等信息,高效运转的工厂管理系统外,每个作业部分的高精度定位及产品生产过程中的状态监控非常重要。下面,小编带您梳理一下目前制造生产过程中有用到哪些定位方式呢?

工业机器人:核心是视觉定位

智能工厂的核心是“机器拟人化”生产,除了系列的位置,速度,压力,视觉等传感器的应用,在机器人智能化识别,定位,抓取零件中,而2D/3D机器视觉定位技术是机器人最核心的技术。工业机器人的典型应用包括焊接、刷漆、组装、采集和放置、产品检测和测试等。此外,工业机器人的定位还运用了超宽带、激光、红外以及标记点等定位方式,多技术协同工作。

生产过程中的监控信息:UWB等技术组成的RTLS系统

目前很多公司通过UWB等定位技术融合开发的RTLS系统,通过该高精度的RTLS实时定位系统对生产区的物料、零配件、半成品、叉车以及工人进行精确地跟踪定位。实时的记录产品的生产的质量数据,位置信息,进度变化,以及在某个生产区域的停留时间。实时的跟踪半成品,报告流水线上的状态。对停滞不前的组件,半成品,异常质量状态进行主动报警。

高效的仓储管理系统:RFID和超宽带技术融合

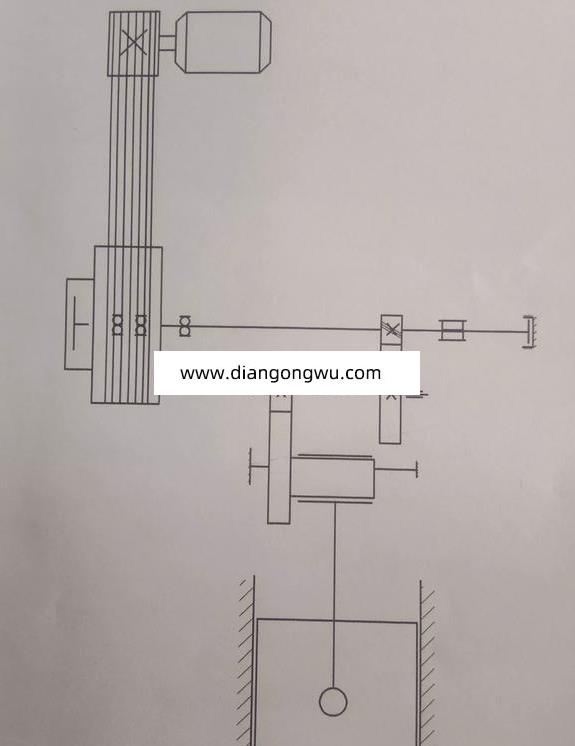

随着国内生产企业和物流行业的飞速发展,高效的运作机制越来越受到重视,科学管理的现代仓储不仅可以加快物资在企业中的流动速度,降低企业的运作成本,实现对资源的有效控制和管理。原本基于条码和RFID的系统的仓储管理已经不能满足用户快速发展的要求。所以基于UWB技术和RFID技术融合的现代仓储管理系统应运而生。通过UWB定位系统对叉车,推车,人员对象进行精确定位,通过RFID对货盘,产品进行绑定跟踪。两个系统有效的融合便可以实现可视化仓储物流及资产安全跟踪。

此外,基于LPWAN通信和beacon 或者WiFi定位方式结合也可以进行仓储物资管理;基于RFID的识别技术在零售业中优化收发货效率,库存盘点,及时补货等方面,提高企业工作效率,减少运营成本。