plc的产生源于美国汽车制造业飞速发展的需要。20世纪60年代后期,汽车型号更新速度加快。原先的汽车制造生产线上使用的继电接触器控制系统,尽管具有原理简单、使用方便、部件动作直观、价格便宜等诸多优点,但由于其控制逻辑由元器件的固有布线方式来决定,因此缺乏变更控制过程的灵活性,不能满足用户快速改变控制方式的要求,无法适应汽车换代周期迅速缩短的需要。

20世纪40年代产生的电子计算机,在60年代已得到迅猛发展,虽然小型计算机已开始应用于工业生产的自动控制过程中,但因为原理复杂,又需专业的程序设计语言,致使一般电气工作人员难以掌握和使用。

1968年,美国通用汽车公司设想将两者的长处结合起来,提出了新型电气控制装置的十点招标要求,其中有:

继电控制系统设计周期短,更改容易,接线简单,成本低;能把计算机的功能和继电控制系统结合起来,但编程又比计算机简单易学、操作方便;系统通用性强等。

1969年,美国数字设备公司(DEC)结合计算机和继电接触器控制系统二者的优点,按招标要求完成了其研制工作,并在美国通用汽车公司的自动生产线上试用成功,从而诞生了世界上第一台可编程控制器。

从第一台PLC诞生至今,PLC大致分为四代产品。

第一代PLC,多数用一位机开发,采用磁芯存储器存储,仅具有单一的逻辑控制功能。

第二代PLC,使用了8位微处理器以及半导体存储器,其产品也逐步系列化。

第三代PLC,采用了高性能微处理器及位片式CPU,工作速度大幅度提高,因而促使其向多功能和联网通信方向发展。

第四代PLC,不仅全面使用16位、32位微处理器、位片式微处理器、精简指令系统微处理器( RISC)等高性能、高速度的CPU,而且在一台PLC中同时配置多个微处理器,极大地提高了PLC的工作性能、速度和可靠性;同时由于大量含有微处理器的智能模块的出现,致使这一代PLC具有逻辑控制、过程控制、运动控制、数据处理、联网通信等诸多功能,真正成为名符其实的多功能控制器。在这一时期,PLC构成的PLC网络也得到飞速发展,PLC及其网络日益成为首选的工业控制装置,并将PLC视作现代工业自动化的三大支柱之一(CAM、机器人及PLC)。

显然,可编程控制器发展至今,早已不是当初仅具有“逻辑控制功能”的概念了,“PLC”也很难全面概括其多功能的特性。为此,1980年美国电气制造商协会(NEMA)给了它一个新名字:“Programmable Controller”,简称PC。国际电工委员会(IEC)分别于1982年11月和1985年1月颁发了可编程控制器标准草案第一、二稿,作了如下定义:可编程控制器是一种数字运算操作的电子系统,专为工业环境下的应用而设计,采用可编程序的存储器,存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作指令,并通过数字式、模拟式的输入和输出,控制各类机械或生产过程。可编程控制器及其有关设备,应按易于和工业控制系统联成一个整体,并易于扩充功能的原则设计。

鉴于缩写“PC”在国内已成为个人计算机(Personal Computer)的英文缩写,为避免二者之间的混淆,因此在国内仍沿用PLC来表示可编程控制器。

我国对可编程控制器的研究和应用始于20世纪70年代中期。1974年开始研制PLC,但由于生产水平和器件的原因,未能推广应用。1977年研制成功了以一位微处理器MC14500为核心的可编程控制器,并开始应用于工业生产控制。20世纪70年代末80年代初,由于进口国外的成套专用设备,我国也引进了不少国外的PLC产品,且在此后的传统设备改造和新设备的设计中,逐年增多PLC的应用,取得了良好的效果。不少科研单位和高新企业,在积极引进国外PLC生产线的同时,消化吸收并继承发展、二次开发国外PLC产品,竞相研制、开发、生产了一些我国自己的PLC产品。如北京凯迪恩自动化技术有限公司自主开发设计的K3系列PLC,无锡信捷科技电子有限公司设计生产的XC系列PLC等。

由于PLC的显著优点,因此它一诞生立即受到美国国内其他公司和世界上各工业发达国家的高度关注。从20世纪70年代初开始,在三十余年的时间里,PLC的生产已发展成一个巨大的产业。据不完全统计,现在世界上有PLC及其网络的生产厂商200余家,所生产的PLC产品的品种达400多种。PLC产品的产量和销量在工业控制装置中都一直高居首位,迄今为止,世界市场对其的需求仍在稳步上升。以20世纪90年代以来的市场情况为例,全世界的PLC销售额就已达百亿美元,而且一直保持15%的年增长率。

PLC厂家众多,尤其是PLC品种的繁多且指令系统互不兼容,给广大的PLC用户在学习、选择、使用、开发PLC等诸方面都带来了不少困扰。为了给广大用户寻求克服这些困难的途径,不妨将PLC产品按地域分为三个流派。由于同一地域的PLC产品,相互借鉴比较多,之间影响比较大,技术渗透比较深,面临的主要市场相同,用户要求接近,因此同一流派的PLC产品呈现出较多的相似性,而不同流派的PLC产品则差异明显。

(1)美系PLC。

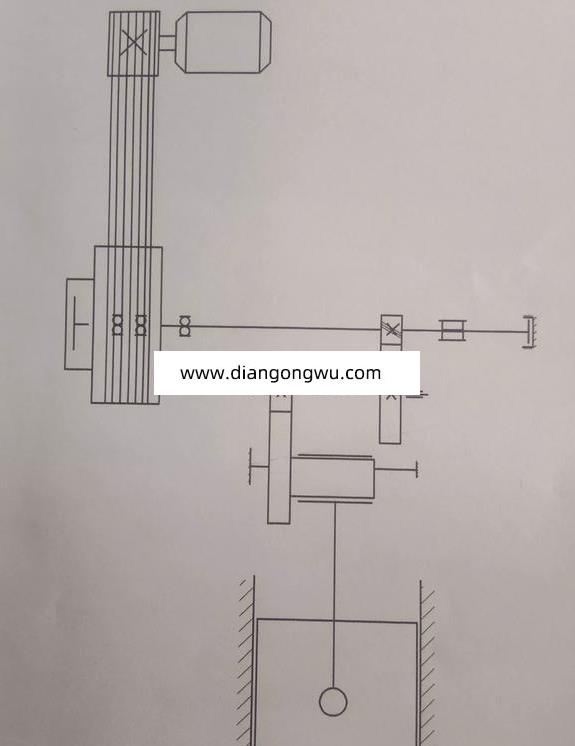

第一个流派是美国的PLC产品。目前美国已注册的PLC生产厂家超过100家,PLC产品的品种约200种。其中美国A-B公司早在1988年就立足厦门,在中国建立了合资公司,又于1994年转合资为独资公司。美国A-B公司的PLC-5系列可编程控制器(见图1)只使用梯形图,所有程序都要依靠梯形图编制,而不采用其他流派所用的语句表,同时,其梯形图在形式、含义、功能及用法上也与其他流派相距甚远。

图1 PLC-5系列PLC

(2)德系PLC。

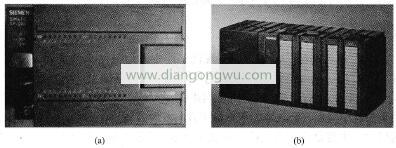

第二个流派是欧洲的PLC产品。欧洲有数十家已注册的PLC生产厂家,生产几十个品种的PLC产品。欧洲PLC技术是在几乎与美国PLC技术相互隔离的情况下,独立研究开发而形成的,因此,欧洲的PLC产品和美国的PLC产品存在着明显的差异,在欧洲的PLC产品尤其以德国的产品在国内应用较多,其中德国西门子公司的PLC生产技术,早在20世纪90年代初就被我国辽宁无线电二厂引进,且生产出S1-101U,S5-115U系列PLC。西门子的S5系列PLC采用结构化编程的方法。尽管也有梯形图、逻辑图等多种编程语言,但对于稍微复杂一点的问题,就必须采用语句表,通过STEP5语言,调用各种功能块来实现。西门子现在主流的产品是S7系列PLC,如图2所示。

图2 西门子S7系列PLC

(a) S7-200PLC;(b) S7-300PLC

(3)日系PLC。

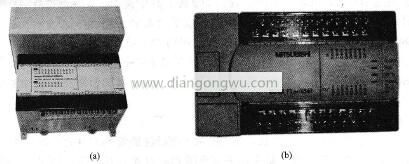

第三个流派是日本的PLC产品。日本有六七十家PLC厂商,生产多达200余种PLC产品。日本的PLC技术是从美国引进的,但日本将自己的PLC主推产品定位在小型机上并在对美国的PLC技术继承的同时,更多的是发展。目前,在全世界的小型PLC市场上,日本的产品已占有70%的份额。日本的微型、小型PLC产品相当有特色,采用梯形图、语句表并重的编程手段,而且配置了包括功能指令在内的功能很强的指令系统。用户经常会发现,选用日本的PLC产品,只需小型机就能解决的一个应用问题,而选用美国、欧洲的PLC产品,则常需中型乃至大型机,其根本原因在于:美国、欧洲的小型PLC产品指令系统太弱。日本欧姆龙公司的PLC产品是对我国颇具影响力的PLC产品,尤其在我国南方占有的市场份额较大,20世纪90年代后期,OMRON公司也已正式在上海浦东金桥开发区设厂。此外还有三菱公司的PLC产品,也在我国具有一定的影响力。OMRON公司和三菱公司的PLC(代表机型如图3所示)均属日本流派,因此两者在硬、软件的很多方面,有不少相似之处。

图3 日本OMRON和三菱系列PLC

(a) OMRON CPM2A系列PLC;(b)三菱FX2N系列PLC

按地域划分PLC产品,并不十分科学。但广大用户可从“同一流派的PLC产品呈现出较多的相似性,而不同流派的PLC产品则差异明显”的特征,得出其中的实用价值。也可以在每一类中,从我国最具影响力、最具代表性的PLC产品人手,相对比较容易地对该流派中的PLC产品举一反三、触类旁通。

随着可编程控制器的推广、应用,在现代工业中的地位已十分重要。为了占领市场,赢得尽可能大的市场份额,各大公司都在原有PLC产品的基础上,努力开发新产品。这些发展主要侧重于两个方面:一方面是向着网络化、大型化、高可靠性、多功能方向发展;另一方面则是向着小型化、低成本、简单易用方向发展。

(1)网络化。主要是向分布式控制系统(dcs)方面发展,使系统具有DCS方面的功能。网络化和强化通信功能是PLC近年来发展的一个重要方向,向下可与多个PLC控制站、多个I/O框架相联;向上可与工业计算机、以太网、MAP网等相联,构成整个工厂的自动化控制系统。

(2)高可靠性。由于控制系统的可靠性日益成为工程技术领域受关注的焦点,PLC已将自诊断技术、冗余技术、容错技术广泛地应用于现有产品中,许多公司已推出了高可靠性的冗余系统。

(3)多功能。为了适应各种特殊功能的需要,在原有智能模块的基础上,各公司陆续推出了新的功能模块。如许多公司正陆续推出的各种特殊功能模块。

(4)小型化、低成本、简单易用。随着市场的扩大和用户投资规模的不同需求,许多公司也开始重视小型化、低成本、简单易用的系统。原来不少只生产中、大型PLC产品的厂家,正在逐步推出这方面的产品。

(5)控制与管理功能一体化。为了满足现代化大生产的控制与管理的需要。PLC将广泛采用计算机信息处理技术、网络通信技术和图形显示技术,使PLC系统的生产控制功能和信息管理功能融为一体。

(6)编程语言向高层次发展。PLC的编程语言在原有的梯形图语言、顺序功台 语言和指令语言的基础上,不断丰富,并向高层次发展。目前,在世界上生产PLC的各大知名厂家大力支持下,将共同开发与遵守PLC的标准语言,这种共同语言,希望把程序编制规范到某种标准语言的形式上来,有利于PLC硬件和软件的进一步开发利用,希望在不久的将来,广大工程技术人员能够用到指令系统统一的各种品牌的PLC产品,从而大大提高工作效率。