如何检测变频器驱动电路是否损坏及原因分析

樗鸹档那榭鱿拢???缏坊?径疾豢赡芡旰梦匏穑?豢苫簧虾玫目焖偃鄱掀骰騃GBT逆变模块,这样很容易造成刚换的新器件再次损坏。这时应该着重检查驱动电路上是否有打火的印记。可以先将IGBT逆变模块的驱动脚连线拔掉,用万用表电阻挡测量六路驱动是否阻值都相同(但是极个别的变频器驱动电路不是六路阻值都相同的)。如果六路阻值都基本相同也不能完全证明驱动电路是完好的,接着需要使用电子示波器测量六路驱动电路上电压是否相同,当给定一个起动信号时六路驱动电路的波形是否一致。 如果没有电子示波器可以尝试使用数字式电子万用表来测量驱动电路六路的直流电压。一般来说,未起动时的每路驱动电路上的直流电压约为10V,起动后的直流电压为2耀3V,如果测量结果一切正常的话,基本可以判断此变频器的驱动电路是好的。接着就将IGBT逆变模块连接到驱动电路上,但是记住在没有100%把握的情况下,最稳妥的方法还是将IGBT逆变模块的P从直流母线上断开,中间串联一组灯泡或一个功率大一点的电阻,这样能在电路出现大电流的情况下,保护IGBT逆变模块不被大电容的放电电流烧坏。 损坏变频器驱动的原因很多,但出现的问题也无非是U、V、W三相无输出或输出不平衡,输出平衡但是在低频时抖动,以及启动报警等。具体原因再依情况而定。

变频器实用电路维修和故障解析变频器实用电路图集与原理图说爱问共享资料咸庆信这的资料你

从网上搜一下,可能也有能下载的。但买正版的纸质书,阅读起来,会更方便的。哈哈。

电路模拟接通软件比如变频器接触器继电器空开等,电脑软件上模拟接线的,

NI Multisim 10用软件的方法虚拟电子与电工元器件,虚拟电子与电工仪器和仪表,实现了“软件即元器件”、“软件即仪器”。NI Multisim 10是一个原理电路设计、电路功能测试的虚拟仿真软件。

NI Multisim 10的元器件库提供数千种电路元器件供实验选用,同时也可以新建或扩充已有的元器件库,而且建库所需的元器件参数可以从生产厂商的产品使用手册中查到,因此也很方便的在工程设计中使用。

NI Multisim 10的虚拟测试仪器仪表种类齐全,有一般实验用的通用仪器,如万用表、函数信号发生器、双踪示波器、直流电源;而且还有一般实验室少有或没有的仪器,如波特图仪、字信号发生器、逻辑分析仪、逻辑转换器、失真仪、频谱分析仪和网络分析仪等。

NI Multisim 10具有较为详细的电路分析功能,可以完成电路的瞬态分析和稳态分析、 时域和频域分析、器件的线性和非线性分析、电路的噪声分析和失真分析、离散傅里叶分析、电路零极点分析、交直流灵敏度分析等电路分析方法,以帮助设计人员分析电路的性能。

NI Multisim 10可以设计、测试和演示各种电子电路,包括电工学、模拟电路、数字电路、射频电路及微控制器和接口电路等。可以对被仿真的电路中的元器件设置各种故障,如开路、短路和不同程度的漏电等,从而观察不同故障情况下的电路工作状况。在进行仿真的同时,软件还可以存储测试点的所有数据,列出被仿真电路的所有元器件清单,以及存储测试仪器的工作状态、显示波形和具体数据等。

NI Multisim 10有丰富的Help功能,其Help系统不仅包括软件本身的操作指南,更要的是包含有元器件的功能解说,Help中这种元器件功能解说有利于使用EWB进行CAI教学。另外,NI Multisim10还提供了与国内外流行的印刷电路板设计自动化软件Protel及电路仿真软件PSpice之间的文件接口,也能通过Windows的剪贴板把电路图送往文字处理系统中进行编辑排版。支持VHDL和Verilog HDL语言的电路仿真与设计。

利用NI Multisim 10可以实现计算机仿真设计与虚拟实验,与传统的电子电路设计与实验方法相比,具有如下特点:设计与实验可以同步进行,可以边设计边实验,修改调试方便;设计和实验用的元器件及测试仪器仪表齐全,可以完成各种类型的电路设计与实验;可方便地对电路参数进行测试和分析;可直接打印输出实验数据、测试参数、曲线和电路原理图;实验中不消耗实际的元器件,实验所需元器件的种类和数量不受限制,实验成本低,实验速度快,效率高;设计和实验成功的电路可以直接在产品中使用。

NI Multisim 10易学易用,便于电子信息、通信工程、自动化、电气控制类专业学生自学、便于开展综合性的设计和实验,有利于培养综合分析能力、开发和创新的能力。

变频器电路维修与故障实例分析第2版怎么样,好不好

硬件故障检修的原则

电脑出现故障,通常有一些蛛丝马迹可寻。进行故障检查诊断,一般应遵循以下几个原则:

1.先检查机外部件,再检查机内部件

对主机或显示器不亮灯的故障,应先检查机外的开关、保险、插座有无断路、短路等,确认机外部件正常后再打开机箱或显示器进行检查。打开机箱后,先观察系统板卡的插头、插座是否歪斜,电阻、电容引脚是否相碰,表面是否烧焦,芯片表面是否开裂,主板上的铜箔是否烧断;还要查看是否有异物掉进主板的元器件之间造成短路,也可以看看板上是否有烧焦变色的地方、印刷电路板上的走线(铜箔)是否断裂等等。

另外,注意辨闻主机、板卡中是否有烧焦的气味,便于发现故障和确定短路所在地。同时也要监听电源风扇、软/硬盘电机或寻道机构、显示器变压器等设备的工作声音是否正常。另外,系统发生短路故障时常常伴随着异常声响,监听可以及时发现一些事故隐患和帮助在事故发生时及时采取措施。

简要说明用NC系统对变频器进行控制,实现正反转停止改变电机转速等的操作过程

简要说明用NC系统对变频器进行控制,实现正反转停止改变电机转速等的操作过程?数控机床控制系统故障诊断技巧,控制系统是数控机床的核心,可以与伺服、变频器等多种传动产品接口,控制各种数控机床,而且整个机床程序对用户开放,用户可以自由编制机床程序,使产品更加具有厂家特色。 一旦数控系统发生故障,整个数控机床就会瘫痪,因此对数控系统的故障检查及维修显得尤为重要。一、数控机床控制系统故障诊断技术1.常规检查(1)外观检查数控系统发生故障后,首先进行外观检查,看一看有哪些明显的故障,检查是否有的元器件出了问题,在整体检查中注意空气开关、断路器、热继电器是否跳闸,各熔断器是否熔断,各印刷电路板是否有元器件破损、断裂、过热。 连接线是否断线,插接件是否脱落。 还要检查开关的位置、电位器的设定、短路棒的旋转是否与原来相同。 并且注意观察机床在故障出现时,是否有噪音、振动、焦糊味、异常发热现象,冷却风扇是否正常旋转。 对于故障发生时出现的现象,有什么异常,操作人员正在进行什么操作,要详细询问,这对分析故障的原因是十分有利的。

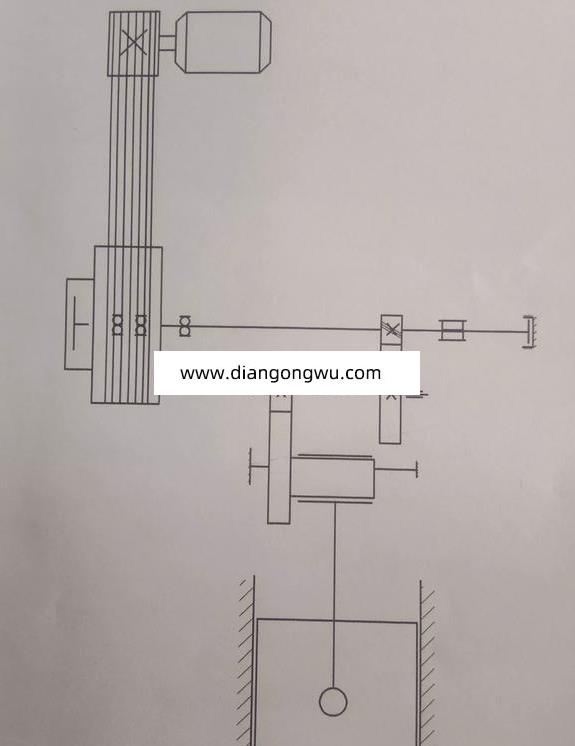

(2)接线检查针对故障有关部分, 用一些仪表或工具来检查接线、电线、电缆是否断裂,电阻值是否增大等。连接端及接插件的检查针对故障有关部分,检查它相关的接线端子、单元接插件。 这些部件容易松动、发热、氧化,造成断线或接触不良。(3)对在恶劣环境下工作的元器件检查对于容易受热、受振动、粘灰尘或油污处,容易使器件出现老化或失效。 对于这些地方要认真检查,特别是通风机要及时进行清扫、清洗。(4)易损部位的元器件检查元器件易损部件应按规定,定期检查&直流伺服电机电枢的电刷、整流子,测速发电机电刷、整流子都是易磨损而且容易出现各种问题的部位。(5)电源电压检查首先要查看电源电压是否正常,这是数控机床正常工作的重要条件,只要电压不正常,必然造成机床故障,一定不要让事故扩大,保证局部可靠地进行电源检查。 先不带负载,单独测量供电电压然后再扩大测量范围。 大多数情况电源故障是由负载引起的。注意熔断器更换时要选择合适的规格、型号。在更换新的熔丝之前要消除负载引起过流的因素。检查电源时一方面检查电源的供电线路,也要检查由它供电的无源部分是否得到了正确的电压。2.显示与指示灯分析法CRT显示提供给我们的故障信息非常重要, 自诊断系统为我们提供了报警号及文字显示。 维修时一定要详细分析这些计算机给出的可靠的信息。 面板上或数控系统上的指示邓也提供了一些故障信息,也可以帮维修人员很快地找到故障点。 作为维修人员一定要熟悉报警表、报警内容。3.系统分析法此方法要点是要清楚整个系统的框图。 不论某一个单元内部是什么工作原理,先把整个框图分析清楚。 每一个单元的输入、输出信号是什么’ 测试这个单元的输入、输出信号是否正常。 模拟输入信号时,要注意原输入信号的性质、大小、不同运行状态下的信号状态,以及作用。 如果输出信号不正确则可以肯定问题就在此单元。 确定是某个单元后,就要对该单元工作原理分析清楚,必要时,可以测绘出这个局部的电气原理图,详细地分析各单元的输入输出关系。 观察、分析输入信号是非常重要的,一定要仔细分析造成输入信号错误的原因。4.信号追踪法追踪同故障相关联的信号可能找到故障单元。 按控制系统方框图从前往后或从后向前检查有关的信号有无、 性质、大小以及不同的运行方式的状态,与正常状态比较,看有什么差异或者是否符合逻辑。 如果线路由各元件串联组成,相对应的所有元件、连接线都要仔细检查。 对于较长的串联电路,将其分成两部分,从中间开始向两个方向追踪,找到有问题的元件为止。 两个相同的线路,可以作部分的交换试验。(1)硬接线系统信号追踪法硬接线系统具有可见的接线、接线端子、测试点。 故障状态可以用试电笔、万用表、示波器等测试工具测量电压、电流的大小、性质、变化状态,电路的短路、断路、电阻值的变化等,从而判断出故障的原因。(2)系统状态显示法NC、PLC程序是应用软件,有些机床面板、编程器可以显示其输入、输出及中间环节标志位等状态,用于判断故障的位置。 NC和PLC功能强而且很复杂,因此要求维修人员熟悉具体机型控制原理,PLC使用的编程语言。 例如,PLC程序中有触发器支持,有的置位信号维持时间不长,有些环节动作时间很短,一定要仔细观察。(3)硬接线的强制在追踪中可以在信号线上加上正常情况的信号来测试,要注意许多连锁环节。 把涉及到的前级线断开,避免所加的电源对前级造成损害,所加信号是什么类型,是直流信号还是脉冲,是恒流源还是恒压源提供的。(4)NC、PLC控制变量的强制PLC可以强制输入“1”信号,虽然程序中这一位不可能为“1”这种强制可以得到瞬间效果。 如果想对标志值或输出长期强制,最好的方法是在程序中清除它的定义程序段或使该程序虽有,而不被执行。 在诊断出故障单元后,也可利用系统分析法和信号追踪法把故障范围缩小到单元内部某一个部件,某一个芯片、某一个元件,也可以用各种检测仪器对某一插件板的故障定位。5.专家系统专家系统是通过数控机床知识的表达和知识的获取,在计算机上根据相应的算法和规则进行编程。 若是完备性的知识表达方法,功能是中等价的,不过对同一个问题,采用不同的表达方法,其求解的难易程度是不同的,若表达方法选择得当,就会使问题易于求解,因此选用适当的表达方法对问题求解’即知识获取(至关重要。专家诊断系统的推理策略为向后推理、广度优先搜索、并行搜索’用与(或树图表示)、属于启发式搜索、算法推理和确定型推理。6. 特性跟踪它是一种直接对机床控制系统的特性参数进行跟踪识别,一般发生故障的机床控制系统通常在可接收的范围内显示出稳定的特性和参数。 若机床控制系统正常工作时有一个特定的范围值,则机床的控制系统开路或短路时也有一个固定的数值, 当读取数值与所期望的特性值有某种偏差时,即可认为机床控制系统有故障。 在许多情况下,由于精密机床的监测系统的复杂性和各个取样点的影响,为此,检测机床的状态需要非常完善的逻辑推理系统。二、控制系统中易发生故障部分的维修1.伺服系统中PWM电路维修数控机床的直流伺服系统都离不开PWM电路。PWM电路.脉宽调制直流电动机驱动电路*由功率整流器、控制部分和PWM变换器三部分组成,如图1所示。控制部分包括&速度调节器、电流调节器、固定频率振荡器以及三角波发生器、脉冲宽度调制器、基极驱动电路。晶体管可逆功率放大器是其中容易出现故障的部分,其电路原理图如图2所示。2. 无报警的故障检修数控机床的控制系统中都有故障自诊断功能,一般情况下发生故障时都有报警信息出现,根据说明书中的故障处理方法检查,大多数的故障都能找到解决方法。然而在实际使用中也有些故障既无报警,现象也不是很明显,对这种情况,处理起来就不象有据可查的那样简单了。对这类故障必须根据具体情况,仔细检查,从现象的微小之处进行分析,找出它的真正原因。要查清这类故障的原因首先必须从纵横交错的各种表面现象中找出它的真实情况,再从确认的故障现象中找出发生的原因。全面地分析一个故障现象是决定判断是否正确的重要因素。在查找故障原因前,首先必须了解以下情况:故障是在正常工作中出现还是刚开机就出现的,出现的次数,是第一次还是已多次发生,确认机床的加工程序不会有错,其他人员有否对该机床进行了修理或调整,请修时的故障现象与现场的情况是否有差别。例如:加工中心主轴定向不准或错位的故障,发生时并没有报警。 检修该故障前须明确加工中心主轴的定向通常采用三种方式,磁传感器,编码器和机械定向。使用磁传感器和编码器时,除了通过调整元件的位置外,还可以通过对机床控制器参数调整。发生定向错误时大都无报警,只能在换刀过程中发生中断时才会被发现。发生主轴定向方面的故障应根据机床的具体结构进行分析处理,先检查电气部分,如确认正常后再考虑机械部分。作为数控机床的核心,数控系统能否正常运行直接关系到机床的运行状况。几种数控机床控制系统故障诊断技术,并从数控系统主要部件的内部电路工作原理出发,研究了伺服系统的PWM电路检修程序。在实际工作中,针对控制系统的不同故障,需要采用不同的诊断和检修技术。如何检测变频器驱动电路是否损坏及原因分析、变频器的控制端子电路分析与维修,就介绍到这里啦!感谢大家的阅读!希望能够对大家有所帮助!