工业设备不用单片机控制的原因分析

简单理解就是,现在单片机属于基础元件层次,还需要其它外围元件配合才能应用,而且软件开发难度大,专业要求高。而PLC、单板机等就是部件层次,软件开发难度和专业要求低得多,相比之下就可以降低智能设备的开发难度、缩短开发周期,提高可靠性,利于维护,降低成本,更利于开发高智能化设备。因此,采用单片机的自然就少得多。这就和电子工程师采用集成电路远多于分离元件是一个道理。

工业设备不用单片机控制主要基于三点考虑:工业设备要控制大功率电器;工业设备现场环境干扰多,工业设备现场需要方便的编程调试。

一、单片机不适合控制大功率设备

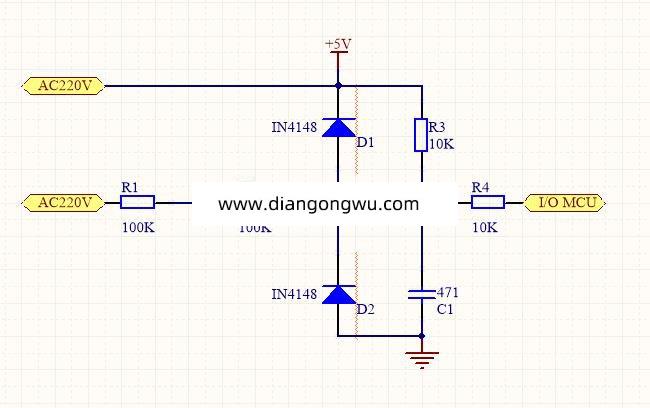

单片机一般的工作电压是3~5V,同时单片机输出的信号也肯定是这个范围内了,这是典型的弱电信号,在复杂的工控环境中,一般都是强电信号,大电流、大功率的控制

二、单片机容易收到工业现场环境干扰

从第一条中我们知道,单片机在工业环境下很容易受影响,导致系统可靠性低。

工业控制过程要求的是安全第一,可靠性不好就不能保证安全,但是单片机的可靠性就没有plc高。

三、工业现场需要能够方便的调试

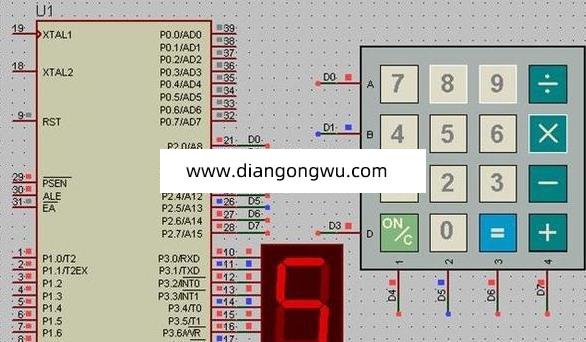

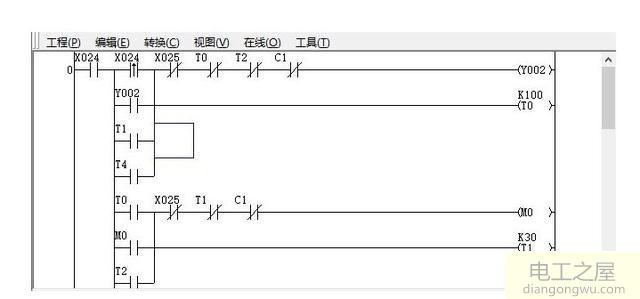

单片机开发又需要做很多底层的东西,并且程序一般固化在单片机内部,功能一旦确定不容易更改。而PLC采用梯形图语言编程,在现场就可编程操作。

更重要的是plc提供了很多现成的模块和功能,已经封装好了,使用的时候只需要进行简单的调用就可以了。

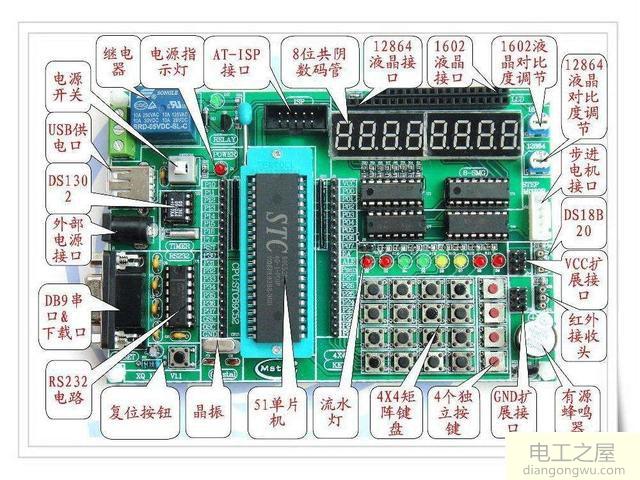

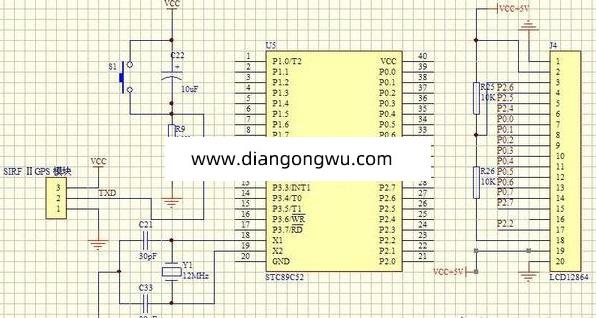

单片机是将其主要组成部分集成在一个芯片上而得名。通俗一点的说,就是把中央处理器CPU、随机存储器RAM、只读存储器ROM、中断系统、定时器、计数器、以及I/0接口电路等主要微型机部件集成在一块芯片上。虽然单片机只是一个芯片,但是从组成和功能上来看,它已经具备有计算机系统的属性,为此俗称它为单片微型计算机SCMC(Single Chip Micro Computer),简称单片机。

单片机的发展历史并不长,但是单片机的发展速度非常快,单片机的种类现在有几百上千种,它从上世纪80年代初期1位→4位→8位→发展到16位→32位→发展到如今300M的高速单片机,集成度越来越高,功能越来越强,应用也越来越广泛。

这里需要说明的是,单片机的分类和应用领域。

①单片机的分类

按照控制应用的需要,单片机可以分为通用型和专用型两种类型。通用型单片机是一种基本芯片,它的内部资源比较丰富,性能比较全面并且是有性强,能够覆盖多种应用的需求。用户可以根据需要设计成各种不同应用的控制系统,即通用型单片机有一个再设计的过程。通过用户的进一步设计,才能组建成一个以通用单片机芯片为核心、再配备以其他的外部电路的应用控制系统。

②单片机的应用领域

1)工业自动化方面。工业生产的自动化,能够使工业系统处于一个最佳状态,提供经济效益,改善产品质量和减轻操作人员的劳动强度。所以,自动化技术已在机械、电子、电力、石油、化工、纺织、食品等轻重工业领域中得到广泛的应用。在工业自动化技术中,无论是过程控制技术、数据采集和测控技术,还是生产线上的机器人技术,都需要有单片机的参与。在工业自动化的领域中,机电一体化技术将发挥越来越重要的作用,在这种集机械,微电子和计算机技术于一体的综合技术中,单片机将发挥越来越大的作用。

2)仪器仪表方面。现代仪器仪表的自动化和智能化要求越来越高,对此最好使用单片机来实现。随着单片机的使用,又将加速仪器仪表向数字化、智能化、多功能化和柔性化方向的发展。而且,单片机的使用还有助于提高仪器仪表的精度和准确度,简化结构,减小体积及质量而便于携带和使用。并且具有降低成本,增强抗干扰能力,便于增加显示、报警和自诊断等功能。