轴承寿命的计算公式及方法

1、基本额定寿命和基本额定动负荷

(1)寿命

滚动轴承任一元件的材料首次出现疲劳点蚀前的总转数或在某一给定的恒定转速下的运转小时数。

(2)基本额定寿命

一批型号相同的轴承,在相同的运转条件下,其中90%在疲劳点蚀前能运转的总转数或在给定转速下所能运转的总工作时数。其可靠度为90%,以符号L10或Lh10表示。

(3)基本额定动负荷

轴承的基本额定寿命为一百万(106)转时所能承受的最大负荷为轴承的基本额定动负荷,以Cr表示。

在基本额定动载荷作用下,轴承可以转106转而不发生点蚀失效的可靠度为90%。

纯径向载荷——向心轴承

纯径向载荷——向心轴承

基本额定动载荷C 纯轴向载荷——推力轴承

指引起套圈间产生相对径向位移时载荷的径向分量——角接触球轴承和圆锥滚子轴承

2、当量动载荷

定义:将实际载荷转换为作用效果相当并与确定基本额定动载荷的载荷条件相一致的假想载荷,该假想载荷称为当量动载荷P。

理解为:在当量动载荷P作用下的轴承寿命与实际联合载荷作用下的轴承寿命相同

(1)对只能承受径向载荷R的轴承(N、NA轴承)

P=R

(2)对只能承受轴向载荷A的轴承(推力球(5)和推力滚子(8))

P=A

(3)同时受径向载荷R和轴向载荷A的轴承

P=XR+YA

X——径向载荷系数,Y——轴向载荷系数,X、Y——见表14.13

33、向心角接触轴承轴向力的计算

该类轴承受R→产生派生轴向力S,所以要成对使用,对称安装

(1)派生轴向力大小方向:

a)正装(面对面),支点跨距小,适合于传动零件位于两支承之间;

b)反装(背靠背),实际支距变大,适合于传动零件处于外伸端

(2)实际轴向载荷A的确定

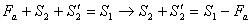

1)当

时

轴有向左移动的趋势,使轴承1被“压紧”,轴承2被“放松”,压紧的轴承1外圈通过滚动体将对内圈和轴产生一个阻止其左移的平衡力

,使

∴轴承1的实际轴向载荷为

轴承2上的轴向力,由力的平衡条件

——本身的派生轴向力

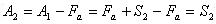

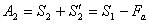

2)当

时

轴有右移趋势,轴承2被“压紧”,轴承1被“放松”,“2”上产生一个平衡力

,使

∴轴承2实际所受的轴向力为

轴承1实际所受的轴向力,由力的平衡条件

——本身派生轴向力

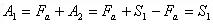

结论:——实际轴向力A的计算方法

1)分析轴上派生轴向力和外加轴向载荷,判定被“压紧”和“放松”的轴承。

2)“压紧”端轴承的轴向力等于除本身派生轴向力外,轴上其他所有轴向力代数和。

3)“放松”端轴承的轴向力等于本身的派生轴向力

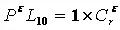

4、滚动轴承的寿命计算

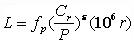

轴承的负荷P与寿命L之间的关系曲线如图所示,其方程式为

PεL10=常数

式中 P―当量动负荷(N)

L10―基本额定寿命(106r)

ε―寿命系数,球轴承ε=3,滚子轴承ε=10/3。

已知轴承基本额定寿命为一百万转(1×106r)时的基本额定动载荷为Cr,

由此得寿命公式

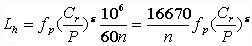

若以工作时数表示寿命,得

式中 n—轴承的工作转速(r/min);

fp—负荷系数,考虑机器工作时的振动冲击对负荷的修正,

轴承寿命计算后应满足

Lh≥[Lh]