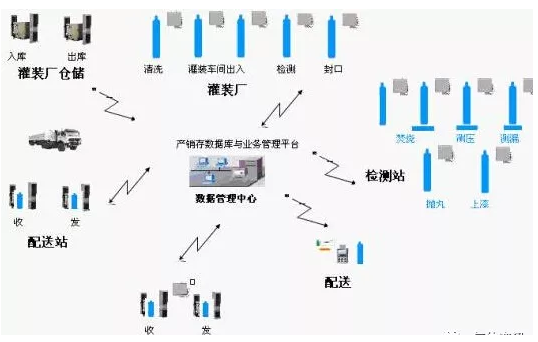

四、系统流程

4.1基于RFID的加注站生产流程:

RFID自动识别技术的实施将使加注站从收到气瓶的第一时刻起就能建立起对该气瓶在生产过程各个环节中的可视性和信息跟踪。

气瓶从运输车辆上卸下,置于通道中的RFID阅读器将自动识别气瓶上的Tag信息,并判别:1)结合控制装置判别,是否有Tag?2)气瓶是否已到检修期?需要检修的气瓶将自动进入待修区域。这一环节将确保只有本公司属下的满足质量要求的气瓶才能进入正常的生产流程。使用RFID将大大提高气瓶检测过程的生产效率,同时也能进行准确无误的计数。

在进入加注车间前,通过通道式阅读装置进行气瓶Tag的再次阅读,确认本次收到的气瓶在前面的加注前工艺流程中没有遗漏。

如果需要,RFID可以在加注车间的每个工位上实施,对气瓶Tag的信息进行改写,将生产检验员的信息写人到Tag中。

在加注车间出口处使用RFID阅读装置,确保进入车间的气瓶在一定的时限内加注完成。

装车的气瓶经过最后的一道RFID阅读门通道,将自动记录下气瓶的装车明细。

4.2、基于RFID的检修站生产流程:

由于RFIDTag不能承受煅烧炉的高温,因此我们采用Tag和瓶体分离的方式来实现。气瓶的跟踪在这一阶段依赖于气瓶钢印、RFIDTag和数据库的结合。

当气瓶进入检修站时,贴有RFIDTag的气瓶数据被RFID阅读设备进行自动识别,没有Tag的则记录其钢印号码;如果设备识别出该气瓶已超出了使用年限,系统会自动告警。

仍在使用年限内的气瓶进入检修流程,密封阀门被取下,同时,安装于阀门下的RFIDTag也被取下等待重新写入数据信息,至此,RFIDTag与气瓶分离。