只要按照上述方法逐点测量和计算出各个被测点的直径,就可以完成圆度测量了。

在整个测量过程中,由于要避开模具的花纹,因而对测量点有一定的要求。使用ATmega16精确控制步进电机运行可以找到待测点,并在此基础上加入手轮控制器微调步进电机找到合适位置后再采集数据,这样就可以对人为设定的测量点进行测量。

2.3 设备的行程控制

在测量设备水平和垂直移动极限位置处放置行程开关来保证运行安全,为了降低成本,通过测量转盘的所有信号没有采用电滑环而使用电缆直接连接。因此设备在旋转时不能总是沿一个方向旋转,否则会扭断电缆。本设计中旋转角度不超过360°,为了区分旋转的0°和36 0°,在测量转盘指定的位置处分别放置两个并排的行程开关。通过判断这两个行程开关动作的先后次序来确定旋转的位置,然后决定可旋转的方向。

3单片机设计

主要思路:上位机对电机进行测量步骤的控制,通过发送命令使步进电机沿设计思路正确测量数据。而在某些测量点上,需要人工干预时通过转动手轮即可微调电机。而行程开关可以限制机械转动的位置,也可以用于复位设置。

3.1 步进电机的驱动

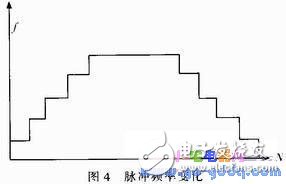

步进电机的运行要有步进电机驱动器,把控制系统发出的脉冲信号转化为步进电机的角位移。步进电机的转速与脉冲信号频率成正比,步进角度与脉冲数目成正比。步进电机启动时,必须有升速、降速过程,升降速的设计至关重要。如果设计不合适,将引起步进电机的堵转、失步、升降速过程慢等问题。为了实现升降速,用阶梯型频率变化来模拟频率线性变化过程。如图4所示。

步进电机脉冲的产生由定时器1和定时器2实现,ATmega16控制器接收到上位机的命令后,首先获取需要转动的步数,然后根据相应命令打开相应定时器的计数功能。控制程序中用定时器1控制二路脉冲输出,定时器2控制一路脉冲输出,从而完成3路电机的控制。

定时器2使用CTC模式,匹配中断使能。通过匹配中断,在OCR2端口可以输出脉冲,通过设定寄存器OCR2寄存器的值可以改变输山脉冲频率。定时器1使用相位与频率修正模式,在不同串口命令下分别设置ICR1、OCR1A和OCR1B寄存器的值并打开不同的匹配中断,从而可以分别在OC1A和OC1B端口输出匹配脉冲。其输出频率控制和定时器2原理一样,只是还需要改变计数上限值ICR1。由于3路电机不同时运动,因此每次只有一个定时器处于打开状态,其余则需要关闭。