图6. 安全程序基本结构

4. 完成的功能

内饰/底盘控制系统的PROFIsafe实现了现场30个急停和30个保护开关及光幕的通信监测,实现了标准控制网络与安全网络的良好集成,简化了控制网络结构,节省了安装成本和工程施工时间。本系统于2006年6月开始投入使用,至今运行稳定。当系统正常运行时,维护人员基本不用考虑与安全设备相关的问题,就像安全相关的设备不在这个系统中一样,但实际上其已经集成在了这个系统中了。由于控制信息和安全信息在一个网络上进行传输,所以操作员可以通过一个人机界面就可以观察现场的所有部件运行状况,这无论对生产控制或者避免非安全事件的发生,都能产生更为有效的反应。

在系统的调试阶段碰到的问题有两个:

(1) 连接到PROFIBUS上的TP270不能接收到CPU传过来的数据

按项目的最初设计,TP270应该与其他分布式I/O和现场控制设备共存于一个PROFIBUS网络,但调试TP270时,其却不能得到CPU416F-2的数据。分析原因可能是安全模块过多,造成网络负荷过大。解决方案是利用CPU的另一个PROFIBUS接口建立与TP的连接,完成通信。

(2)位于底盘2的加注机给我们的信号有急停,而且其要求急停信号可在两个回路间切换。实现加注机开或关闭时,急停都能控制输送线的运行。这里边存在的问题是,安全模块限制这样的回路切换,一旦切换就会报短路故障。解决方法是在安全模块的硬件属性设置里边有一项“Short circuit test”设置,将其默认属性“cyclic”改成“lock”,这样这块模块就不具备了短路监测功能,当切换时也不会发生短路故障报警。但这样作同时也降低了系统的安全等级。

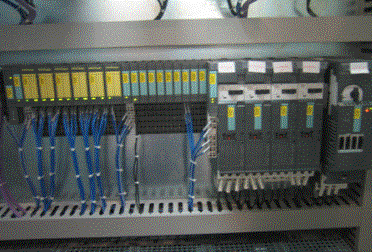

图7.现场控制柜安全模块从站

5. 小结

PROFIsafe自1999年推出以来,在欧美地区制造业和过程工业都取得了良好的业绩。北京奔驰-戴克汽车厂PROFIsafe安全通信协议的应用,实现了安全通信和标准通信的集成,节省了安装费用,没有复杂的反馈接线,安全逻辑通过程序来实现,增强了灵活性,实现了系统对故障的实时监测。随着现场总线在中国的大力发展,安全总线及其带来的经济利益将倍受关注,对于面临全球化的中国企业来说,使自己的生产系统可进行安全等级评价,也增强了企业的竞争力,相信不久的将来,PROFIsafe将在中国取得更大的发展。

责任编辑:gt

关于接口,总线,驱动就介绍完了,您有什么想法可以联系小编。