观察到当RIE时间减少到2分钟时,牺牲层无法被完全去除。使用此刻蚀时间,开关的结构保持完整,如图4(a)所示。该工艺流程的关键参数是刻蚀时间。作为牺牲层的聚酰亚胺并没有被完全去除,通过观察开关细节照片(如图4(b)),可以观察到CPW上残留的聚酰亚胺,更不要说开关梁下表面的聚酰亚胺残留。这一结果表明刻蚀时间在释放过程中起着重要作用。由于开关梁遮挡了部分牺牲层,很难完全清除梁下聚酰亚胺。所以需要增加RIE刻蚀时间。

保持功率等其余参数不变,将RIE刻蚀过程进行三轮,间隔30秒。第一轮和最后一轮刻蚀时间为5分钟,中间一轮为2分钟。为了检查梁下牺牲层刻蚀情况,有必要对开关的侧面轮廓进行查验。过刻蚀会引起开关梁塌陷。而从开关的俯视图是无法观察到这种塌陷现象的。图5(a)为牺牲层释放后开关的表面形貌特征。从俯视图观察开关,可以认为牺牲层已经完全被去除,并且开关梁的结构保持完整。但实际上氮化硅结构层在RIE刻蚀过程中遭受了过刻蚀。过刻蚀造成了开关梁边缘卷曲,开关梁由于缺乏氮化硅结构层而发生塌陷,如图5(b)所示。由于CF4对氮化硅的腐蚀作用,在去除聚酰亚胺牺牲层时同时刻蚀了氮化硅结构层。

2.2受控刻蚀过程

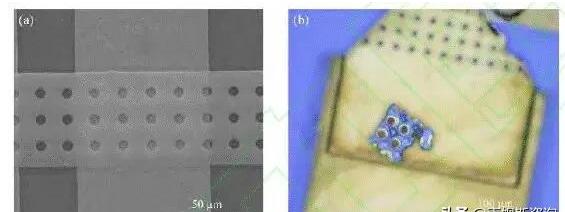

为了在完全去除牺牲层的同时保持氮化硅结构层完整,进一步对RIE工艺参数进行了优化。以150W功率对牺牲层进行三轮共计6分钟刻蚀,每轮进行2分钟,O2和CF4的气体流量分别维持在50sccm和5sccm。刻蚀过后,使用光学显微镜及扫描电子显微镜(SEM)对开关氮化硅结构层进行了观察。图6(a)显示了一个释放良好的开关梁的扫描电子显微镜照片。之后将开关梁挑起使之底面朝上观察定层金属层下的氮化硅结构层。通过图6(b)中的开关梁片段可以观察到形貌完整的氮化硅层。

图6金属层下氮化硅结构层检验:(a)开关梁部分扫描电镜照片;(b)开关梁翻转后确认氮化硅层状态

通过图7所示开关的SEM照片确认了开关制备成功。梁结构没有遭到破坏并且牺牲层被完全去除。图7(d)展示了开关梁的倾斜角度SEM照片,梁下间隙清晰且无塌陷发生。该开关的成功制备验证了RIE刻蚀工艺参数的有效性。初步探究了释放孔尺寸对侧向钻蚀速率的影响。结果表明,在一定的工艺参数(功率、刻蚀气体流量等)下,释放孔尺寸对侧向钻蚀速率影响很小。在优化后的工艺参数下,侧向钻蚀速率达到了1.3μm/min。