硅橡胶具有线性收缩率低、优异的耐高低温性能、良好的耐候性,以及较好的电绝缘性。

另外,硅橡胶灌封工艺简单,常温下即可短时间固化,且具有较好的可维修性。基于上述优良的性能,最近几年有机硅橡胶已被广泛作为电子元器件封装材料。但硅橡胶同样存在一定的自身缺陷,如:机械性能较差,耐磨性能较低,粘结力不足等。

2灌封电量传感器工艺

2.1灌封工艺流程

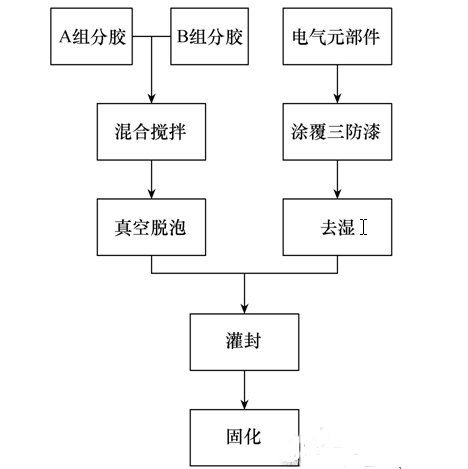

灌封电量传感器常规工艺流程如图1所示。

图1电量传感器灌封常规工艺流程

2.2关键工艺点

1)涂覆三防漆。对产品中须灌封的元器件部位均应涂覆三防保护剂。三防漆厚度以15~20m为宜,涂覆层应均匀、光亮,无针孔、堆积、流痕等缺陷。

2)去湿。任何物质表面在自然环境下都会吸附水分,水分的存在不仅会降低灌封胶的粘接强度,还会使灌封材料的绝缘度急剧减少。因此需对灌封元部件进行烘干去湿处理。烘干后待温度降到室温应及时进行灌封,一般在2h内完成灌封作业,否则会再次吸潮。综合元部件寿命与水分子残留情况,经过多次试验,电量传感器去湿温度控制在50±5℃,去湿时间为2h。

3)混合搅拌。根据产品特性,依据相关工艺和技术文件要求配比混合灌封胶。对配比好的灌封胶应立即进行搅拌,搅拌通常分为手工搅拌和机械搅拌。手工搅拌极易造成混合不均匀,且会混入空气,很难保证批量生产时灌封质量的稳定性;机械搅拌能最大程度的保证混合均匀性。考虑到电量传感器的高可靠性要求,一般使用搅拌器进行搅拌。

4)真空脱泡。气泡的存在不但影响产品外观品质,而且更主要的是对产品的电性能和机械性能产生严重的质量隐患。在硅橡胶中一般只考虑其对电性能的影响。对于环氧灌封材料来说,气泡影响电气性能,更重要的是它使胶体中的应力不能连续、均匀地传递,造成应力在气泡处的集中,使得电器元件损坏、胶体开裂等,导致灌封失败[6]。

5)灌封。目前灌封方法有静态灌封、加压灌封、真空灌封、真空压力灌封法等[7]。根据产品特性与生产效率,我司选用加压灌封工艺进行灌封。加压灌封工艺是将脱泡好的灌封胶抽入熟料针筒内,然后依靠一定的压力将灌封料注入已去湿的产品灌封内腔里。为保证灌封质量,灌封时应将产品放置于合适位置,使灌封面呈水平状态,且灌封料应从一点缓慢注入被灌部位。