3电量传感器灌封常见问题及解决方案

3.1电量传感器灌封常见问题

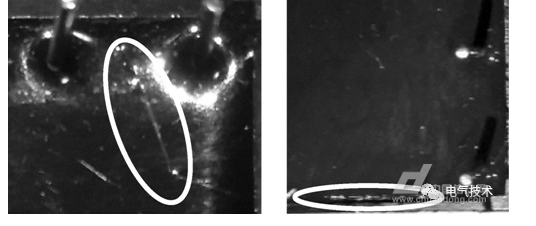

我司早期使用硅橡胶和环氧树脂灌封的部分产品在高低温试验时均出现过质量异常问题,严重影响产品质量。主要表现为:硅橡胶产品胶体与壳体分离问题和环氧树脂产品出现胶体开裂和电器元件损坏现象,如图2所示。

经过分析,主要有以下原因:①硅橡胶胶体结合力较差,壳体与胶体膨胀系数不一致;②固化温度过高和制件固化后冷却速度过快等;③灌封工艺设计不合理。

图2灌封质量异常示意图

大多数情况下开裂和电器元件损坏主要是由内应力所引起的。内应力包括收缩应力和热应力。其中收缩应力是环氧树脂在固化过程中产生了收缩而对器件产生的应力;而热应力是由于灌封产品中树脂和灌封件的膨胀系数有较大差异,当温度较大变化时而产生的应力。

灌封材料在内应力的作用下,使不同程度的缺陷和轻微裂纹扩大,从而造成胶体开裂并损坏电器元件。所以,内应力的存在是导致开裂和元件损坏的根本原因。

3.2解决方法

1)灌封工艺方案改进

改用硅橡胶和环氧树脂复合工艺,首先在元器件表面包覆一层1mm厚的硅橡胶,然后再灌封环氧树脂,利用硅橡胶良好的绝缘性、耐高低温性以及线性收缩率低等特点,在元器件与环氧树脂之间形成一层保护膜,以隔绝环氧树脂内应力对元器件的直接作用;再利用环氧树脂优异的粘结性、耐腐蚀性和较好的机械强度对产品进行封口处理,即可有效降低内应力对元器件的影响,同时增加了产品的整体环境适应能力。

2)固化温度改进

改用分段固化,能降低放热峰值。同样的灌封材料,采用分段固化虽然不能改变总放热量,但是会改变放热的最高温度。通过分段固化,可将一个高放热峰分成多个小放热峰的形式释放,这有利于反应热的均匀释放和降低放热峰值。我司通过采用分段固化不仅使产品增强了抗开裂能力,还有效解决了灌封气泡问题。

结论

影响电量传感器灌封质量的因素较多,工程师只有根据每款产品特性合理地制定灌封工艺方案,且严格执行,才能得到满意的产品。

经过多批次生产实践,我司传感器产品在高低温试验后未再出现胶体开裂和器件损伤现象,证明上述工艺方案的改进和工艺过程的控制能进一步提高产品的灌封质量,保证了其防护性能、绝缘性能完全满足设计要求