作为产品的MEMS传感器出现较晚。上世纪80年代,人们才把硅悬臂梁结构封装在玻璃上制成了第一款用于发动机控制的MEMS传感器。上世纪90年代,MEMS加速度计开始用于汽车安全气囊;此外,MEMS压力传感器开始在血压计中得到应用;采用MEMS技术制造的喷墨打印头则应用于打印机,成为第一款广泛使用的消费类MEMS执行器。2000到2010年间,MEMS传感器和执行器得到大幅推广,出现了用于测量轮胎压强的胎压传感器,监测相机和手机等装置水平和竖直运动的陀螺仪,基于MEMS技术的麦克风和扬声器、MEMS开关、红外图像传感器、指纹识别传感器等一批产品。

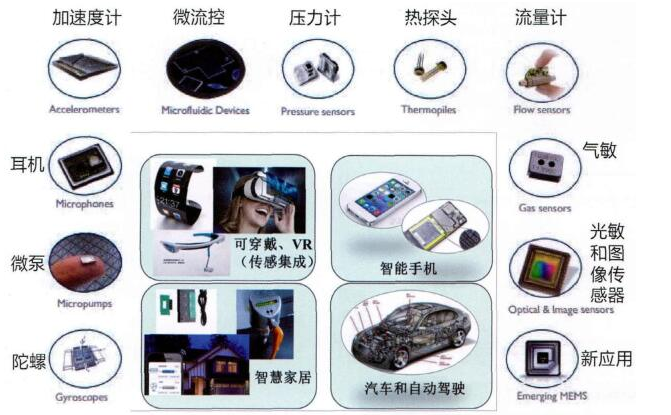

2010年以来,在物联网技术需求的驱动下,各种各样的MEMS传感器和执行器在可穿戴系统、虚拟现实产品、智能家居、智能手机、智能制造、汽车和自动驾驶等领域得到广泛应用(图3),产品包括各种运动传感器和执行器、气敏/湿敏/光敏传感器、红外成像传感器等。仅应用于智能手机中的MEMS器件产品已经有十几种,包括9轴惯性传感器、MEMS麦克风、RF MEMS、气压计、温湿度传感器、气体传感器、自动对焦执行器、光学MEMS等。未来还可能引入能量收集器、红外成像传感器、紫外传感器、超声波传感器等。

图3 迅速增长的MEMS传感器和执行器应用

基于CMOS的制造技术

MEMS制造技术衍生自CMOS集成电路制造技术。在过去的50多年时间里,CMOS集成电路制造技术发展迅猛,成为有史以来精细度和复杂度最高的制造技术,单从器件尺寸上说,从1970年代的1微米线宽,已经缩微到现在的20纳米线宽,使得单位硅衬底面积上的器件数量有了极大地提高。在器件图形化方面,CMOS技术的工艺能力远远超过MEMS器件制造的需求。可以说,CMOS集成电路制造技术为MEMS制造奠定了十分坚实的基础。

但另一方面,MEMS制造工艺又有它不同于CMOS制造的特点。首先,是它独特的悬臂梁部件形成工艺。目前可供选用的悬臂梁形成工艺有两类,一类采用牺牲层工艺,另一类采用晶圆键合工艺。

图4(左)给出了采用牺牲层工艺形成悬臂梁的流程示意图。具体做法是在硅衬底表面沉积牺牲层,比如二氧化硅层、结构层、多晶硅层。之后采用特殊的工艺涉及,通过光刻、刻蚀、化学机械抛光(CMP)等CMOS图形化工艺将牺牲层暴露出来,并用化学溶剂(湿法)或化学蒸汽(干法)把吸收层腐蚀掉,使结构层悬空,形成悬臂梁。

图4(右)展示的是采用晶圆键合工艺形成悬臂梁的流程示意图。具体做法是在硅衬底上先形成悬臂梁下的空腔,再将结构层晶圆表面向下,与衬底晶圆键合在一起。之后采用减薄技术,将结构晶圆从背面减薄,只保留满足悬臂梁要求的厚度。再通过光刻、刻蚀等CMOS图形化工艺,形成悬臂梁。