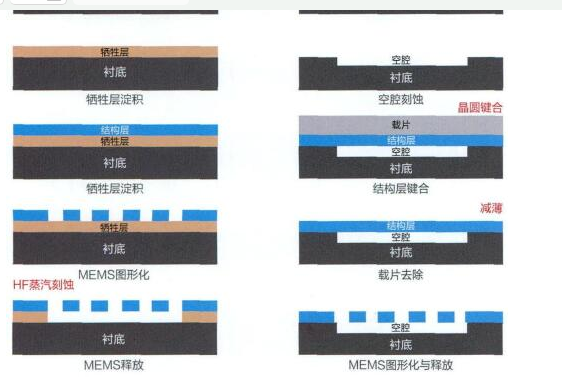

两种技术方案的区别在于前者的工艺相对简单,除了在采用蒸汽刻蚀时需要引入特殊的蒸汽刻蚀设备,基本可使用现有的CMOS工业设备,与CMOS制造的兼容性好。而采用晶圆键合工艺需要使用晶圆键合设备,因此技术复杂度相对较高,并因此增加了一些制造成本。它的优点是悬臂梁的质量和工艺一致性高。在牺牲层工艺中,结构层是由高温沉积形成的多晶硅材料,层内不可避免地残存有应力。这样,薄膜生长工艺条件的涨落很容易造成片内和片间均匀性问题,甚至造成良率的降低。采用键合工艺形成的结构层是单晶材料,层内没有高温生长带来的应力,材料性能的一致性好,对良率提升有很大助益。

图4 两种制备MEMS悬臂梁结构的工艺流程

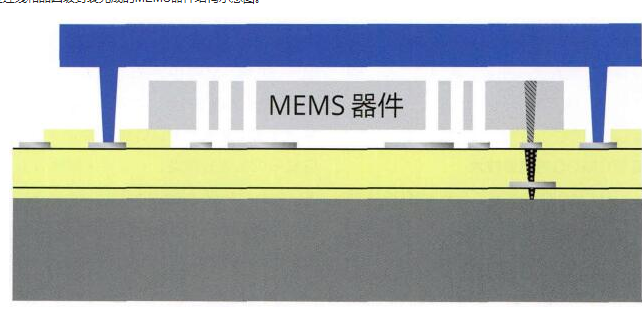

MEMS工艺不同于CMOS工艺的另一个方面在于前者对封装的特殊要求。对CMOS来说,当器件通过互连方式完成多层布线,即可通过侧面打线、倒装焊接,或者基于硅通孔(TSV)技术的多维(2.5D/3D)封装进行封装连线,再用塑料封装填充封装。而对MEMS来说,器件的悬臂梁结构必须能够自由运动,因此,不能像CMOS那样进行填充封装,而必须采用帽封方式,把悬臂梁等部件用封帽罩起来。帽内不填注材料。特别是运动型MEMS器件,需要在封帽内保持真空。因此MEMS封装带来了很大的工艺复杂度和成本上升。在采用单芯片帽封工艺时,真空封装的MEMS制造成本中,封装占70%以上。一个降低成本的手段是采用晶圆级封装,即在一个硅片上,设计制造一个空腔,形成封盖晶圆,再把封盖晶圆盖到器件晶圆上,实现晶圆级真空封装。为了与晶圆级封装相匹配,还要考虑电学引线的连出。图5给出了用过硅通过连线和晶圆级封装完成的MEMS器件结构示意图。

图5 通过硅通孔连线和晶圆级封装完成的MEMS器件结构示意图

机遇及挑战

MEMS技术有非常广阔的应用前景,特别是进入物联网时代,只有MEMS能够满足物联网应用对传感器和执行器的要求。

首先,MEMS的尺寸完全满足物联网应用的微型化要求。

其次,MEMS技术与CMOS技术的兼容性,使之很容易满足物联网对传感器和执行器的智能化要求。采用相同的工艺线,可以同时完成CMOS集成电路和MEMS器件的制造,实现两者的异质集成。异质集成可以通过在同一颗芯片上完成两者的制造和相互连接,也可以在不同的晶圆上制造,再通过2.5D或3D封装集成到同一个系统。