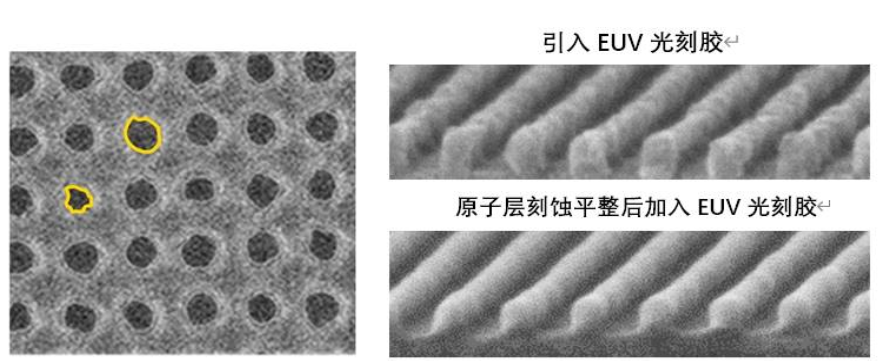

图 4. 左图 – 黄色轮廓线表示EUV光刻技术中随机变化引起的光刻胶中孔的局部不均匀。右图 – 原子层刻蚀与原子层沉积重复循环能够显著降低光刻胶线的粗糙度。(Imec测试结构)

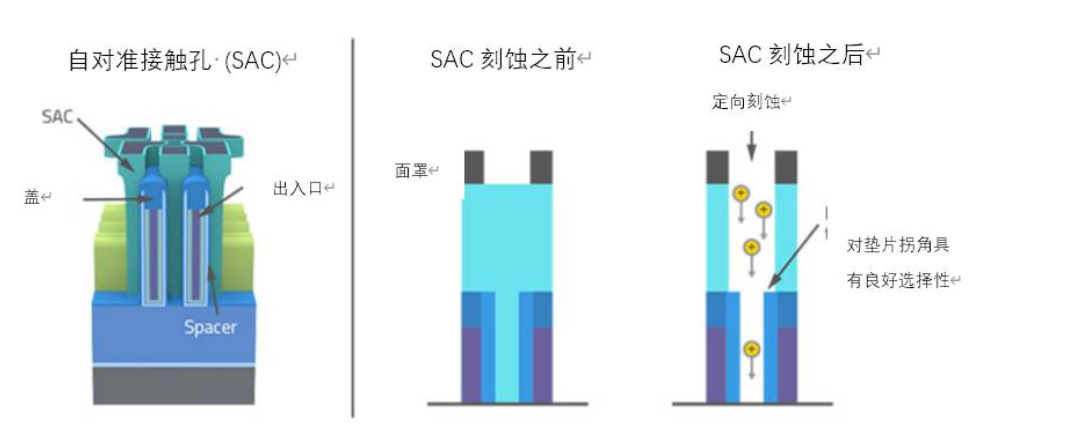

自对准接触孔刻蚀

自对准接触孔 (SAC) 通过将源极和漏极接点定位到距离栅极更近的位置而实现持续的缩放。在这一工艺中,栅极通过横向氮化硅间隔层和上覆的覆盖层与源极和漏极接点实现隔离。SAC刻蚀是最具挑战性的刻蚀工艺之一,它可以在接触点沉积之前去除相邻的二氧化硅。它必须具有高度选择性,从而清除氧化物并使氮化硅垫片保持完整。在连续刻蚀工艺中,选择性是通过沉积一个薄的氟碳聚合物涂层来实现的。在刻蚀过程中,氧化物中的可用氧分会烧掉聚合物中的碳,从而使刻蚀继续进行。而当聚合物覆盖氮化物时,没有氧分可用,而刻蚀则被抑制。问题存在于氮化硅垫片的顶处。在暴露角度为45˚-70˚时,溅射速率最大;因此,在拐角处的刻蚀速度比在平面上快,而且随着拐角变得更加圆滑,防护聚合物就更难粘附。拐角处的过度圆滑和腐蚀最终将导致栅极与源极/漏极之间的短路。

原子层刻蚀 (ALE) 通过将防护层的沉积与刻蚀步骤进行隔离,从而解决这一问题(图 5)。沉积过程中不存在离子,因此在沉积过程中存在最小溅射,且聚合物可以均匀地沉积在包含拐角的位置上。在刻蚀循环过程中,只有离子 (Ar+)存在,氧化物中的氧烧掉聚合物,而氟碳聚合物中的氟腐蚀氧化物。当聚合物消失时,氟也随之消失,如果偏压功率低于氮化硅的溅射阈值,则刻蚀停止。在氮化物上,没有氧气存在,使聚合物基本保持完整,氟的含量极低,使刻蚀得到抑制。ALE降低了拐角的圆滑度,使聚合物厚度变薄,因此可以使用更薄的垫片。ALE使用自限性半循环将表面改性步骤与主动刻蚀步骤相分离,与连续刻蚀工艺相比提供了更大的灵活性和更好的控制。(值得一提的是,通过调节各种工艺参数,可以对选择性进行逆转,优先刻蚀氮化物而非氧化物。)

图 5. 自对准接触孔采用一个横向垫片将栅极与源漏接触孔相隔离。ALE避免在垫片上角过度刻蚀,这在连续刻蚀工艺中很常见。

3D NAND字线的钨沉积