数字与混合信号元件的测试。视觉、X光和MDA只诊断开路和短路。ICT使用各种方法,决定于元件、电路和可访问性。它只能对连续性使用无向量技术,当有全部的入口时,对连续性和元件确认使用BS。通过手工向量生成来为一个特定元件建立模型可能是费时的,并且可能不够覆盖缺陷来判断效果。对连续性的无向量技术和保证元件运行的有限向量测试相结合的策略可用来使覆盖范围最大,而限制开发时间。

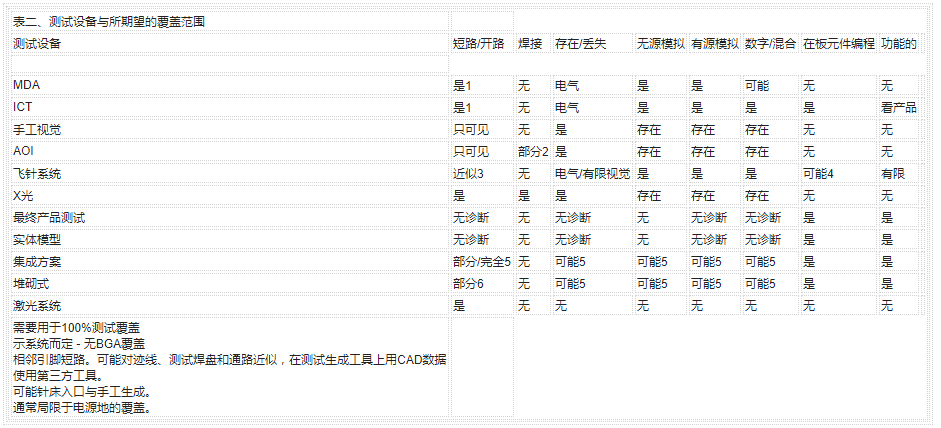

功能系统按照设计规格测试电路/模块,但缺乏将降低引返修费用的脚级/元件级诊断。在大多数情况下,功能测试不提供需要用于过程改进的深层数据。功能与ICT两者都编程在板(on-board)闪存(flash)、在系统(in-system)可编程和在板内存元件(表二)。

没有一个策略将或应该适合所以的制造商。当开发一个测试和工艺改进策略时,必须考虑到无数的变量。

制造缺陷谱的确认应该是有工厂特殊性和产品特殊性。这些数据,如果是相关的和可靠的话,将减少人员与报废成本,增加顾客信心。缺陷数据应该收集、编辑和在正常的品质小组举行的会议上讨论。该数据也应该用来开发一个测试策略,查找常见的可预防的缺陷。这些数据应该包括工厂的和现场的失效,标记以日期。应该监视新产品的缺陷,而成熟产品应该监测,改善FPY和供应商品质。缺陷数据应该作长期的与短期的内部比较,连同其它场所一起改进总的品质。天气条件、人员、供应商和生产线改变的数据应该跟踪,因为这些通常是潜在的品质因素。

两个重要的品质因素是有关的数据收集和分布性试验。一个传感器收集将作为改善品质的数据的能力,和数据管理者把数据传达给正确的小组部门的能力,影响着现在与将来的产品。正确数据的定义决定于设施与产品。测试机起传感器的作用,监测过程。一个有效的分布测试策略找出尽可能靠近根源的过程问题,减少坏品的生产数量。

关于EDA,IC设计就介绍完了,您有什么想法可以联系小编。