COB失效的原因分析

如图2所示,基于COB的LED封装技术是将多颗 芯片采用不同的串并结构再用丝焊的方法在芯片和基底 之间建立电气连接,最后使用灌封胶封装而成。此种结 构决定了 COB内部任何单颗芯片的不良,将会导致剩余

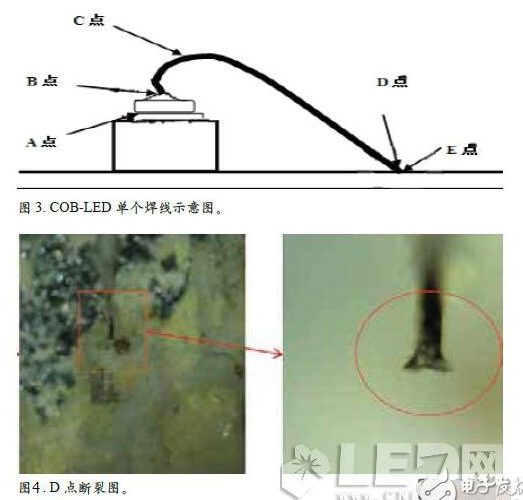

芯片电流负载增加,继而单颗vf值上升,使驱动电源进入输出过压保护状态,输出异常导致剩余支路闪烁直至死灯。排除芯片本身不良的原因,大部分情况下表现为 芯片间键和不良,常规下我们把键和中单个焊线分为A、B、C、D、E五个关键点,如图3所示。而键和不良本人在实践中遇到了以下几种常见原因。

(1)机械应力损伤,一般会出现在B、C、D点不良,且C点居多。

常见根本原因有:①如出现为B或D点不良,且居多出现在围坝边缘如图2中中间图片红色圆圈部位。则很有可能是因为结构干涉导致。导致干涉的原因需要从镜面铝中心与芯片布局中心是否偏离和整灯结构是否预留足够的间隙等方面进行进一步探讨和确认。②如出现在C点不良,且居多出现在中间部位,贝帳本原因会是因为封装或组装制造过程防护不当导致。

(2)焊接不良,一般会出现在A、B、D、E点不良且拉力测试时力值合格但断裂点会出现在A、B、D、E点处, 例如图4为D点断开状态。

这种情况下可以确定为焊接工艺不当或焊接设备不稳定导致,可根据具体的失效项目 如塌线、断线、金球过大、过小等情况调整焊线温度、功率、压力、时间等工艺参数予以解决。

(3)封装胶应力损伤,一般会出现在A、B、D、E点不良且不良只会发生在围坝胶和封装胶结合处的周围,在 高倍显微镜下观察胶体结合面处存在间隙的可能。

这种不良的根本原因往往是因为两种胶体热膨胀系数的差异,导致应力集中,将焊点拉断导致。

改善措施

通过对以上所介绍的COB主要失效模式的分析,可以从中获悉改善实际使用寿命的技术方法。

(1)结构设计

好的结构设计既要保证功能的实现,也要做到防错处理。基于COB封装技术的LED本身就是一个易损伤器件,在结构设计中处理二次光学配光组件安装及固定时,需要考虑预留足够的间隙,保证在极限公差情况下和组装过程中误操作也不能够或尽可能减少损伤COB的风险。

(2)封装技术

封装制程中,我们把焊线拉力测试作为衡量键和合格判定的一个重要的指标。而且在质量控制过程中,往往认为拉力越大产品可靠性越好。实践证明这是一个错误的做法,尤其在COB的焊线工艺中对边缘键和质量的衡量上,太大或过小均会导致不良的产生。具体拉力规范限值需要根据产品特点进行研究和探讨。