数控机床回不了参考点的常见故障

i减速信号故障;减速开关损坏,短路,减速开关电源断线等都会造成不能产生减速信号,故障现象为反回参考点时以快速移动速度向参考点方向移动直至超程,此时要检查减速开关是否损坏,减速信号线向PLC传递过程中是否断线,以及减速开关上的电源是否正常。

ii减速挡块位置不正确;如果减速挡块距离限位开关距离过短,会造成减速后来不及检测零位脉冲就超程的故障,故障现象为有减速过程,但直到超程仍不能找到参考点。此时要调整减速挡块使其处在合适的位置。

iii零位脉冲不良引起故障;零位脉冲不良导致回零时找不到零位脉冲,原因可能是编码器及接线故障或系统轴控制板故障,故障现象为以快速移动速度向参考点方向移动,碰到减速开关后减速,以低速移动直至超程报警。此时,在排除减速挡块位置无误的前提下,检查接线、板卡、编码器清洗或更换。

iv系统参数设置错误;例如Fanuc系统坐标轴的位置跟随误差的位置必须保证在128μm以上,这样坐标轴在参考点减速挡块压上到脱离的区间里,至少能检测到一个脉冲编码器的零位脉冲输入,即在参考点减速行程内,必须保证伺服电机或编码器转动1转以上。

v线路板故障;数控系统检测放大的线路板出错。

vi机械误差;包括导轨平行度、导轨与压板面平行度、导轨与丝杠的平行度超差等,此时要重新调整机床。

1.2 多次返回参考点重复位置精度很差

i零脉冲信号受到干扰;检查编码器反馈电缆屏蔽线连接是否正确,数控机床接地是否良好,脉冲编码器的电缆是否布置合理,应尽可能使位置反馈电缆远离干扰源和动力线。

ii编码器的供电电压太低;检查脉冲编码器的电源电压是否在规定值范围内,如果过低进一步检查电源。编码器的供电压必须在5.2V到4.8V范围内,当小于4.75V时,将会引起“零脉冲”的输出干扰。

iii伺服电机与丝杠的联轴器松动;观察伺服电机与丝杠间的联轴器是否松动,如果电机与丝杠之间还有齿轮传动、带传动等结构,则检查齿轮与轴之间是否松动并紧固之。

iv电动机扭矩过低或由于伺服调节不良,引起跟踪误差过大。

v零脉冲不良;可以借助示波器观察编码器的输出脉冲是否正常,如不正常则对编码器进行清洗或更换。

vi传动链间隙增大;包括滚珠丝杠螺母副间隙、传动齿轮间隙、丝杠支撑间隙等,数控机床上的这些机械结构都有消隙措施,比如丝杠螺母副的双螺母垫片式、双螺母螺丝式、双螺母齿差式消隙等。调整这些机构,使之间隙消除。

1.3 回参考点发生整螺距偏移

i参考点单螺距偏移;减速开关和减速挡块安装位置不合理,使得减速信号与零位脉冲信号距离过近,这时会发生单个螺距偏移,这时要调整减速开关或减速挡块的位置,使机床轴开始减速的位置大概处在一个栅距或一个螺距的中间位置。

ii参考点发生多个螺距偏差;出现这种故障现象的原因有:减速信号不良;减速挡块松动引起寻找零位脉冲的初始点发生漂移;零位脉冲不良,诊断时检查减速信号是否有效,接触是否良好;检查减速挡块并紧固;清洗或更换码盘。

2 原因分析

如果数控机床的位置检测装置采用的是带绝对值编码器的检测装置,由于系统断电后位置检测装置靠电池来维持坐标值实际位置的记忆,所以开机不需要进行回参考点操作。但是由于成本的原因,目前大多数数控机床采用带增量型编码器的检测装置,编码器采用光电原理将角位置进行编码,在编码器输出的位置编码信息中,有一个零脉冲信号,编码器每转产生一个零脉冲,当伺服电机安装到机床床身时,伺服电机的位置就确定了,编码器的角位置也就确定了,由于编码器每转产生一个零脉冲,因此在坐标轴的整个行程内有很多零脉冲,这些零脉冲之间的距离是相等的,而且每个零脉冲在机床坐标系统的位置是绝对确定的。为了确定坐标轴的原点,可以将某一个零脉冲的位置作为基准,这个基准就是坐标轴的参考点。为了确定参考点的位置,通常在数控机床的坐标轴上配置一个参考点行程开关,数控机床在开机后,首先要寻找参考点行程开关,找到之后,再寻找与参考点行程开关最近的一个零脉冲作为该坐标的参考点,根据参考点就可以确定机床的原点了,所以利用编码器的零脉冲可以准确地定位机床坐标原点。

3 数控机床回参考点的几种方式

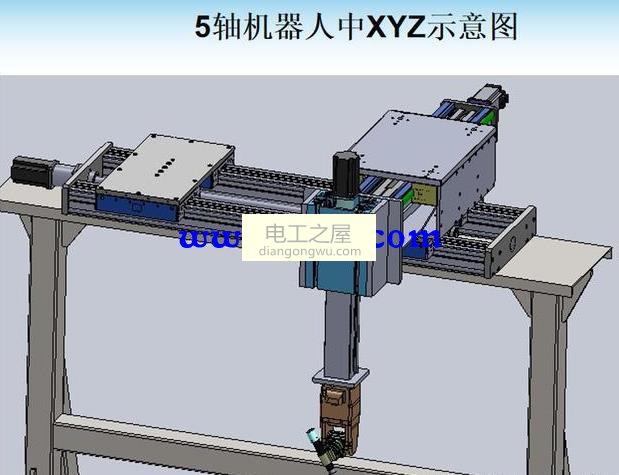

3.1 回参考点的零脉冲方式;回参考点时,轴先以快移速度V1向参考点方向移动,碰到减速开关后减速,以较低速度V2继续前移,超越挡块后检测第一个零脉冲。当轴接收到第一个零脉冲时,轴即制动到速度为零,然后再以V2速度前移参考点偏置量而停止于参考点。如图1所示。

3.2回参考点的“+-”方式;回参考点时,轴先以快移速度V1向参考点方向移动,碰到减速开关后速度制动到零,然后反方向以速度V2慢速移动,当反向脱离挡块后检测第一个零脉冲,当轴接收到第一个零脉冲时,轴即制动到速度为零,再前移参考点偏置量而停止于参考点。如图2所示。 3.3回参考点的“+-+”方式;回参考点时,轴先以快移速度V1向参考点方向移动,碰到减速开关后速度制动到零,再反向微动直至释放减速开关,然后又沿原方向微动撞上减速开关,并且以速度V2慢速前移并超越减速挡块后检测第一个零脉冲,当轴接收到第一个零脉冲时,轴即制动到速度为零,再前移参考点偏置量而停止于参考点。如图3所示。

4 故障处理

例1:公司一台长城卧车采用FANUC0-T系统,在返回参考点时,X轴返回不成功,超程报警。

诊断与排障过程:首先观察各轴返回参考点的状态,在返回参考点方式下,发现Z轴能够正常返加,再选择X轴回零,观察到X轴在回零的时候,压到减速开关后并不减速,直至压到硬限位开关超程报警,直接将减速开关压下,观察机床PLC信号状态,发现X轴的减速信号没有变化,可以初步判断可能是机床的减速开关故障或者是减速信号线断线,用万用表逐步测量,最终发现减速开关信号线断线,用备用线换之,故障排除。

例2:电机一台南通立铣,采用FANNC 0-M系统,Y轴回参考点动作正常,但参考点位置随机变化,每次停留的空间位置都不同。

诊断与排障过程:由于机床回参考点动作无误,说明机床回参考点功能正常,进一步检查发现,参考点位置虽然每次都变化,但都在减速开关释放后的位置附近,因此初步判断故障的原因可能由于脉冲编码器的零脉冲不良或丝杠与电机的连接不良。为缩小故障范围,采用故障隔离的方法,脱开电机与丝杠间的联轴器,通过手动压参考点减速开关,进行回参考点试验多次后发现,每次回参考点完成后,电机总是停在某一固定的角度,由此可以证明码盘的零脉冲正常,问题应该在电机与丝杠的连接上。仔细检查后发现,丝杠与联轴器间的弹性胀套配合间隙过大,产生连接松动,修整胀套,重新安装后故障排除

例3:公司一台中捷的FK110,采用的是SINUMERIK840D系统,X轴回参考点时,本应先向正方向运行,但却一直向负方向运行。

诊断与排障过程:询问操作人员,在机床开机回参考点时出现这个故障。按照这台机床回参考点的原理,在没有压上零点开关时,X轴回参考点向正方向运行,压上减速开关后减速向负方向运行,当反向脱离挡块后接收第一个零脉冲来确定参考点,根据原理分析,X轴一直向负方向运行,首先怀疑减速开关有问题,利用系统PLC状态诊断功能,发现减速开关信号一直为“1”,拆开X轴防护罩,看到减速开关碰针一直是压合的,无法释放。更换组合行程开关,故障排除。

例4 公司一台B82数控机床,采用SINUMERIK802D系统。在做完大修和系统改造后,在试加工零件时,发现零件加工尺寸有误。

诊断与排障过程:经过对工件测量,发现零件的全部尺寸相对位置正确,但X轴的全部坐标都相差10mm,而X轴丝杠的螺距正是10mm。初步判断是X轴返回参考点出现整螺距偏移引起的故障。大部分系统参考点设定于减速挡块释放后的第一个零脉冲的位置,减速挡块释放时,编码器恰巧在零脉冲附近,由于减速开关动作的随机性误差,可能使第一个零脉冲错失,接收的零脉冲信号就是第二个了,此时参考点位置就发生一个丝杠螺距的误差。重新调整了参考点减速挡块位置,使减速挡块释放点与零脉冲位置相差半个螺距左右,机床恢复正常,零件加工符合精度要求。