线切割加工断丝几种原因分析

刚开始切割时即断丝 :

1、加工电流过大,进给不稳定; 调整电源参数,减小加工电流,当切入工件,工件壁面无火花闪出时再加大加工电流。

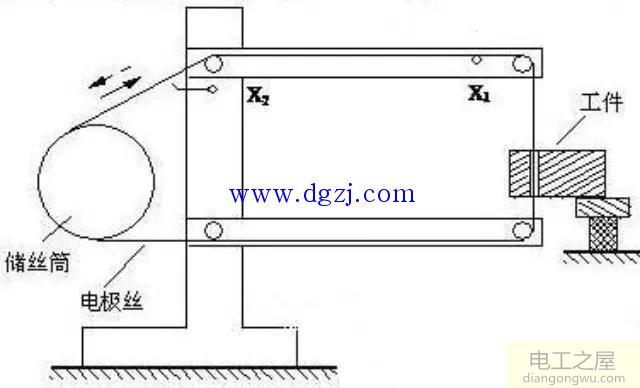

2、电极丝抖动厉害; 检查电极丝是否太松或各处松紧不一致;检查运丝机构,如导轮、丝筒等有无异常跳动或振动并调整。

3、工件表面有毛刺、氧化层或锐边;清除毛刺、氧化层或锐边,如是氧化层也可用大电流,大脉宽切入。

有规律断丝:

多在一边或两边换向时断丝 , 丝筒换向时,未能及时切断高频电源,使电极丝烧断 。 调整两个行程开关,如无效,则须检测电路部分,确保先关高频再换向。

切割过程中突然断丝:

1、选择参数不当,电流过大;将脉宽调小,脉间调大,或减少功率管数量。

2、进给调节不当,时快时慢断路频繁;调整进给速度。

3、工作液使用不当,如工作液太淡,使用时间过长太脏;按比例调配工作液。

4、管路堵塞,工作液流量太小或没有;清理管路,确保下水嘴比上水嘴流量大。

5、导电块未能与电极丝接触或已被电极丝拉出凹痕造成接触不良或卡断电极丝;更换导电块或将导电块移位。

6、切割高厚度工件时,间隙过小或使用的工作液浓度过低;使用DX-2以上工作液右改善,但DX-3须与DX-1混合使用,效果才好,浓度须低于一般工件的切割。

7、脉冲电源消波二极管性能变差,加工中负波较大,使电极丝短时间内切割损耗加大;更换高频振荡板。

8、电极丝质量差或保管不善,使之氧化,或上丝时用不恰当的工具张丝,使之产生损伤;注意电极丝的密封与上丝须用专业工具。

9、切割高厚度工件时,电极丝直径选择不当或使用时间过长,以致电极丝直径太小;超过150mm的工件必须使用0.18mm以上的电极丝,小于0.13mm的电极丝不宜切割高厚度工件。

10、丝筒转速太慢,造成电极丝在工作区域内停留时间过长; 检查丝筒电机是否达到额定转速,拖板是否转动灵活,丝筒夹缝中是否有异物。

工件接近切完时断丝:

工件变形,夹断电极丝(断之前多会出现短路现象)或工件跌落卡断电极丝 ,选择适当的切割线路与材料,快切割完时用磁铁吸住工件或用丝夹夹住。

空转时断丝:

1、电极丝在丝筒上排列时出现叠丝;检查电极丝是否在导轮槽里,检查排丝机构的螺母是否间隙过大,检查丝筒轴线是否与丝架垂直; 2、丝筒转动不灵活;检查丝筒夹缝中是否有异物;

3、电极丝卡在导电块槽内;更换或调整导电块位置。