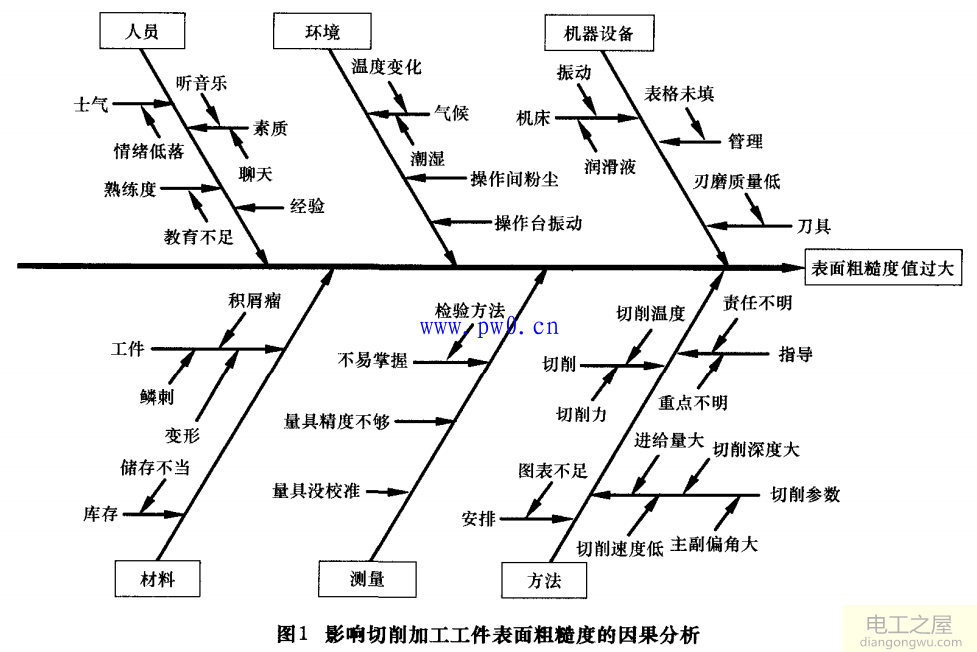

加工表面几何特性包括表面粗糙度、表面波度、表面加工纹理几个方面。表面粗糙度是构成加工表面几何特征的基本单元。用金属切削刀具加工工件表面时,表面粗糙度主要受几何因素、物理因素和机械加工工艺因素三个方面的作用和影响。(1)几何因素从几何的角度考虑.

(1)几何因素

从几何的角度考虑,刀具的形状和几何角度,特别是刀尖圆弧半径、主偏角、副偏角和切削用量中的进给量等对表面粗糙度有较大的影响。

(2)物理因素

从切削过程的物理实质考虑,刀具的刃口圆角及后面的挤压与摩擦使金属材料发生塑性变形,严重恶化了表面粗糙度。在加工塑性材料而形成带状切屑时,在前刀面上容易形成硬度很高的积屑瘤。它可以代替前刀面和切削刃进行切削,使刀具的几何角度、背吃刀量发生变化。积屑瘤的轮廓很不规则,因而使工件表面上出现深浅和宽窄都不断变化的刀痕。有些积屑瘤嵌入工件表面,更增加了表面粗糙度。

切削加工时的振动,使工件表面粗糙度参数值增大。

(3)工艺因素

从工艺的角度考虑其对工件表面粗糙度的影响,主要有与切削刀具有关的因素、与工件材质有关的因素和与加工条件有关因素等。

已切削工件表面质量对零件的使用性能有很大的影响。衡量已切削工件表面质量的特性指标主要有表面粗糙度、表面残余应力和表面加工硬化程度等。在表征零件表面质量的3个指标中,影响零件性能指标的最重要的是工件表面粗糙度。

零件的表面粗糙度,直接而明显地影响摩擦和磨损,表面越粗糙,磨损越严重。在开始磨损时,表面粗糙度的微观凸峰很快被磨平,磨损量上升很快;在经过一段时间运转之后,运动表面之间的接触面积加大,磨损的速度就会缓慢下来。若表面光滑细密,则微观凸峰的高度和尖锐程度都较小,所以光滑细密的表面比粗糙表面耐磨。但是表面过于光滑,不利于润滑油的贮存,反而会使表面的摩擦系数加大,使金属表面发热而产生“胶合’,现象。 在立式加工中心切削加工过程中,切削速度、进给量和切削深度等工艺参数将影响切削力,切削力和切削温度是两个相互关联的因素,通常切削力越大,切削温度也越高,同时立式加工中心的振动越厉害。切削速度不同,外界激励机械加工设备振动的频率不同,这个频率与立式加工中心的振动固有频率越接近,就越容易造成机械设备的振动加剧。为了在切削加工过程中获得较理想的加工工件表面粗糙度值,设计一套切削力和切削温度的检测系统,试图对切削力、切削温度与切削加工工件的表面粗糙度值之间的关系进行研究,在切削加工过程中通过选取合适的切削速度、进给量、切削深度等工艺参数来控制切削力、切削温度和机械设备振动,从而得到所需要的工件表面粗糙度值。