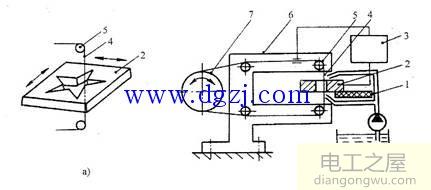

线切割机床加工的原理图

线切割机床加工的基本原理是:利用一根运动着的金属丝(直径为0.02~0.3mm的钼丝或黄铜丝)作为工具电极,在金属丝与工件间施加脉冲电流,产生放电腐蚀,对工件进行切割加工。

根据电极丝的运行速度,电火花线切割机床通常分为两大类:一类是高速走丝(或称快走丝)电火花线切割机床(WEDM-HS),这类机床的电极丝作高速往复运动,一般走丝速度为8~10m/s,这是我国生产和使用的主要机种,也是我国独创的电火花线切割加工模式;另一类是低速走丝(或称慢走丝)电火花切割机床(WEDS-LS),这类机床的电极作低速单向运动,一般走丝速度低于0.2m/s,这是国外生产和使用的主要机种。

图a、b为高速走丝电火花线切割工艺及装置的示意图。工件接高频脉冲电源的正极,电极丝接负极,即采用正极性加工,电极丝缠绕在贮丝筒上,电机带动贮丝筒运动,致使电极丝不断地进入和离开放电区域,电极丝与工件之间浇注工作液介质。当电频脉冲电源通电后,随着工作液的电离、击穿,形成放电通道,电子高速奔向正极,正离子奔向负极,于是电能转变为动能,粒子间的相互撞击以及粒子与电极材料的撞击,又将动能转变为热能。在放电通道内,正极和负极表面分别成为瞬时热源,达到很高的温度,使工作液介质汽化、热裂分解、金属材料熔化、沸腾、汽化。在热膨胀、局部微爆炸、电动力、液体动力等综合作用下,蚀除下来的金属微粒随着电极丝和移动和工作液的冲洗而被抛出放电区,于是在金属表面形成凹坑。在脉冲间隔时间内工作液介质消电离,放电通道中的带电粒子复合为中性粒子,恢复了工作液的绝缘性。由于加工过程是连续的,步进电机受控系统的控制,使工作台在水平面沿两个坐标方赂伺服进给运动,于是工作就逐步被切割成各种形状。

线切割机床原理图

1-绝缘底板 2-工件 3-脉冲电源 4-钼丝 5-导向轮 6-支架 7-贮丝筒